Fonctionnalités de la correction d’outil

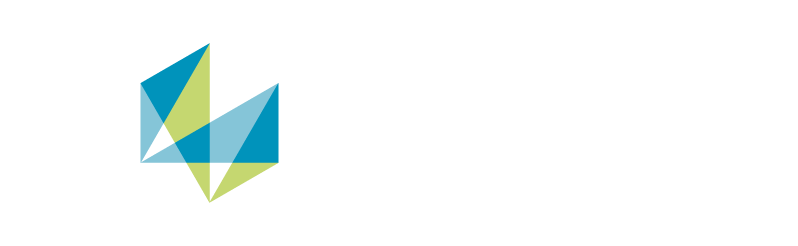

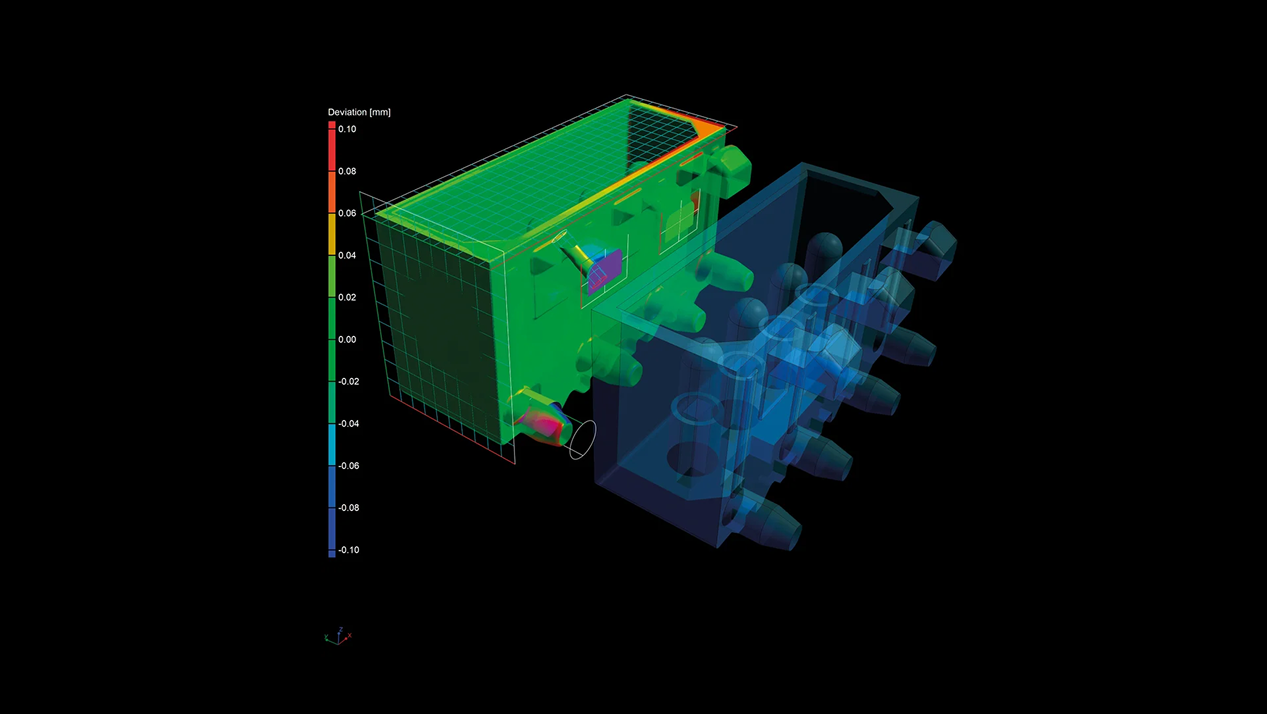

Utilisez les fonctionnalités de correction de la géométrie de fabrication pour optimiser vos outils ou géométries d’impression 3D. Le logiciel utilise des images tomographiques de votre échantillon pour calculer des propositions de modifications à effectuer sur les outils et les moules afin de minimiser les itérations.

Ce module vous permet de :

- Optimiser le moule pour corriger les gauchissements ou rétrécissements de la pièce.

- Corriger l’outil sur la base de points, de courbes ou de surfaces et ainsi aider le mouliste à revoir la conception du produit.

- Compenser la pièce si le moule est créé de manière paramétrique à partir de celle-ci.

- Pratiquer la rétro-ingénierie sur les surfaces dans le scan.

Le logiciel utilise des images tomographiques de votre échantillon pour calculer des propositions de modifications à effectuer sur les outils et les moules.

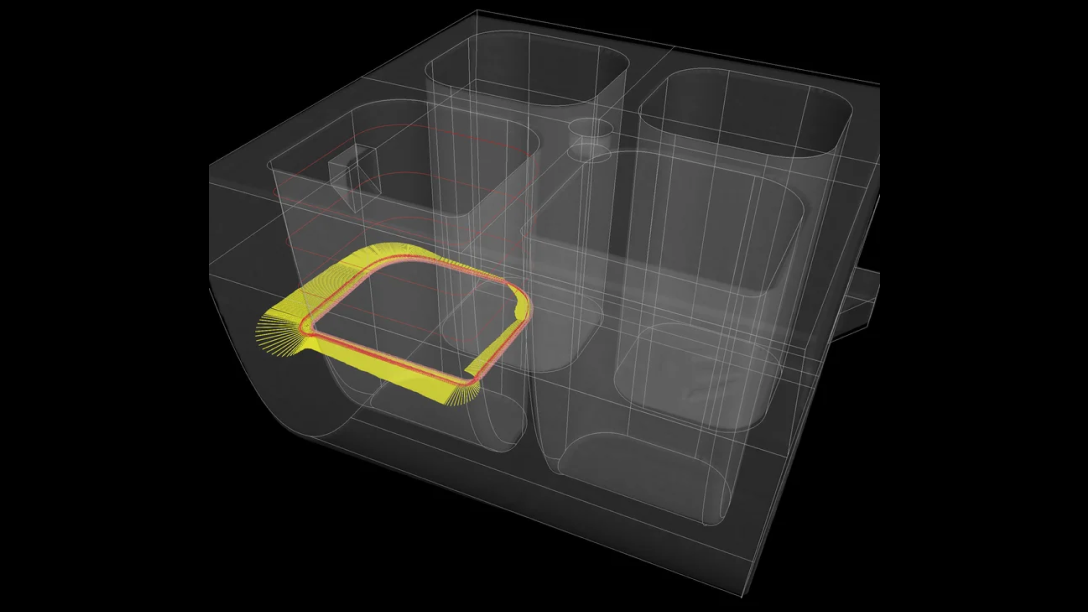

Utilisez les fonctions de la correction de la géométrie de fabrication pour compenser et exporter des points.

Compensation et exportation de points

Pour la compensation et l’exportation de points qui peuvent également reposer sur des entrées utilisateur, la correction de la géométrie de fabrication vous offre les fonctionnalités suivantes :

- Reproduire le flux de travail typique dans lequel seuls des points arbitraires ou définis sont choisis, compensés et exportés sous la forme d’un fichier .csv pour le mouliste.

- Utiliser un flux de travail plus sophistiqué incorporant les surfaces cubiques de la pièce ou du moule, qui sont basées sur un ensemble de points plutôt que sur des surfaces. Cela permet un flux de travail paramétrique dans le système CAO, où les points sources sont remplacés par les points compensés.

- Importer des points spécifiques et exporter leurs descendants compensés en tant que fichier .csv.

Compensation et exportation de sections et de courbes

Pour la compensation et l’exportation de sections et de courbes, la correction de la géométrie de fabrication vous offre les fonctionnalités suivantes :

- Travailler sur les zones qui forment une boucle fermée dans la pièce, par exemple les surfaces d’étanchéité ou les cavités, qui sont souvent trop minces ou complexes pour être compensées par des surfaces uniques.

- Compenser une section permettant au système CAO de réaliser des fonctions de lissage simples avec angle de dépouille. Cette méthode vous offre un meilleur contrôle et, par conséquent, une plus grande fabricabilité qu’en utilisant les surfaces de forme libre.

- Exporter les informations de sections sous forme de courbes ou de points.

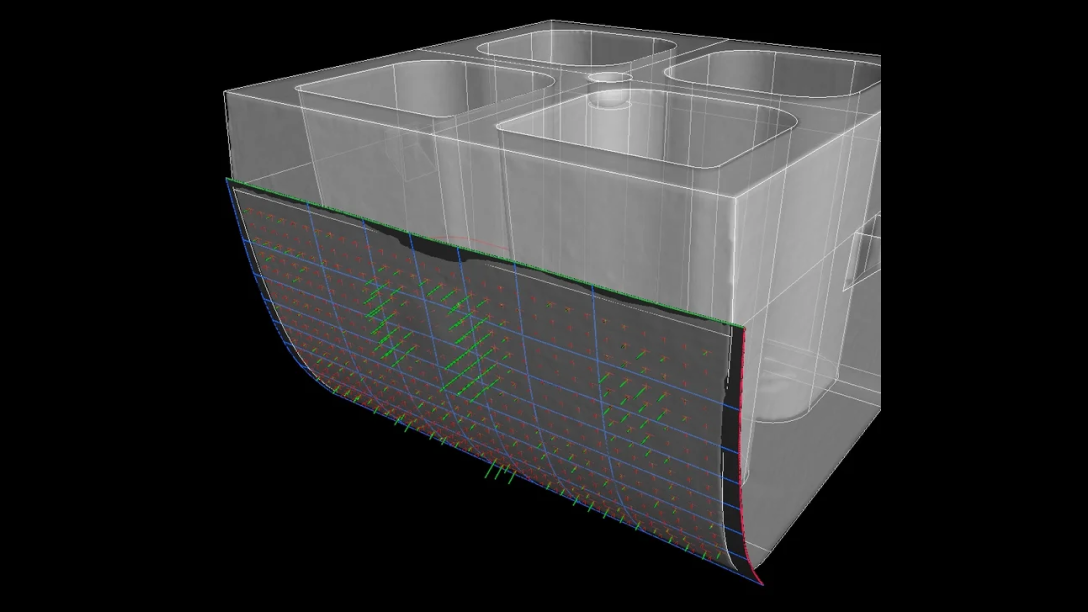

Compensation de surfaces et de patchs composés

Pour la compensation de surfaces et de patchs composés en utilisant un réalignement rigide tout en respectant les contraintes de fabrication, la correction de la géométrie de fabrication vous offre les fonctionnalités suivantes :

- Une moule est simplement déplacée tout en conservant sa paramétrisation et sa forme. Cela permet une réintégration plus facile dans le modèle CAO, une meilleure fabricabilité et la création de stratégies de fraisage plus faciles à concevoir par rapport à la création d’une géométrie de forme libre.

- Création de géométrie canonique avec des contraintes de taille et d’orientation, c’est-à-dire l’adaptation d’un cylindre d’un diamètre et d’une orientation donnés à un nuage de points compensé.

- Diviser des patchs composés entiers d’un modèle CAO et les réaligner à un nuage de points compensés en gardant le contrôle sur tous les degrés de liberté.

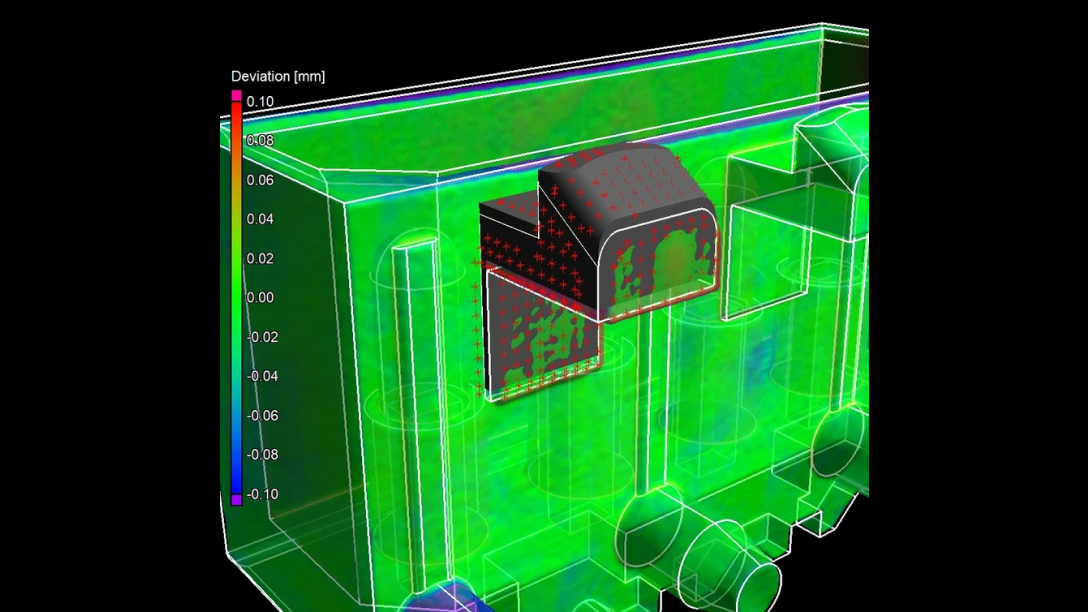

Remplacer les géométries par des surfaces de forme libre

Afin de remplacer les géométries par des surfaces de forme libre tout en gardant le contrôle total sur leur paramétrage et lissage, les fonctionnalités pour la correction de la géométrie de fabrication vous permettent de :

- Obtenir le meilleur compromis entre la précision, le lissage et la fabricabilité par l’interpolation de points dans un processus itératif.

- Créer des surfaces de forme libre avec un nombre défini de points de contrôle et le degré de lissage et de contrainte ainsi que de visualiser les écarts et la qualité de la surface.

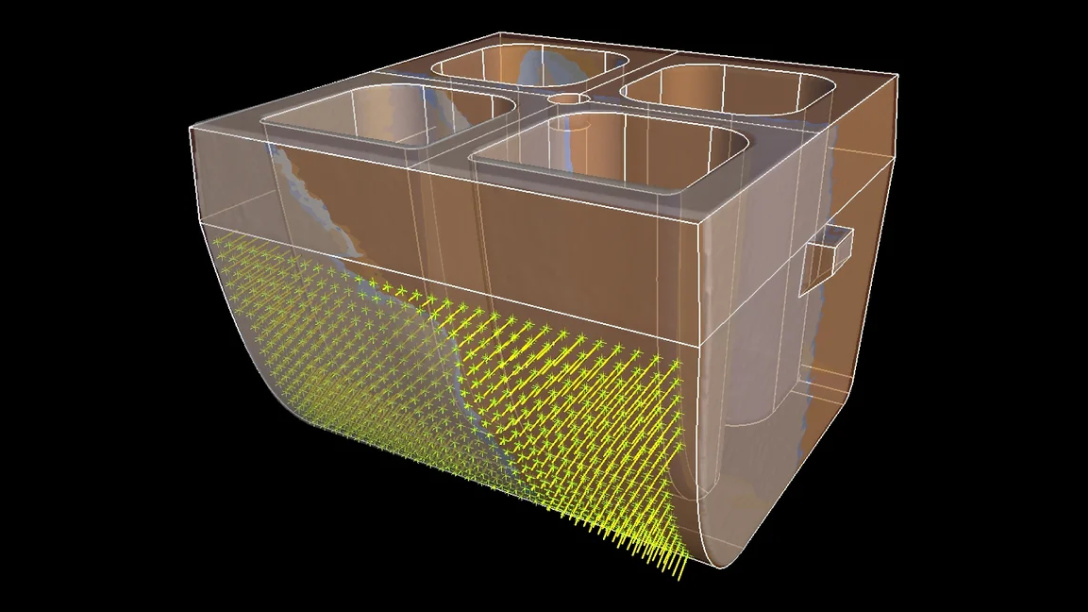

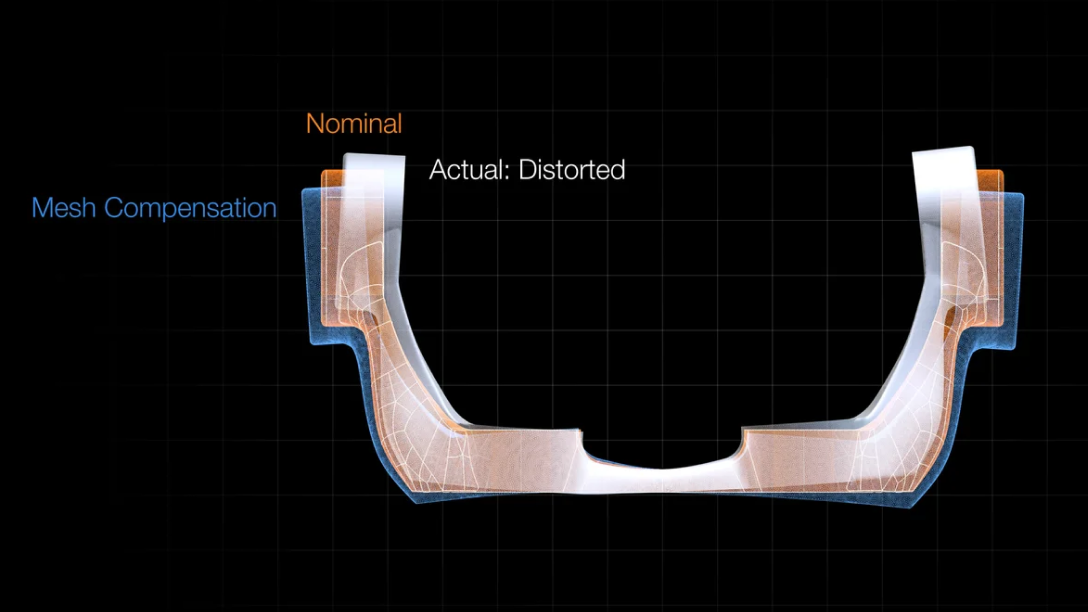

Fonctions de compensation de maillage pour l’impression 3D

Les pièces fabriquées de manière additive sont souvent déformées. De telles déformations sont inhérentes au processus d’impression 3D et peuvent même subsister après une optimisation précédente sur la base d’une simulation d’impression 3D. Vous pouvez créer facilement un maillage surfacique qui permet de corriger la différence entre l’objet réel et l’objet de référence directement à partir de l’image CT en utilisant la compensation de maillage (fait partie du module Correction de la géométrie de fabrication).

La compensation de maillage vous permet de :

- Compenser le maillage envoyé à une imprimante 3D pour éliminer les écarts dans la géométrie réelle causés par des déformations comme, par exemple, le gauchissement dû à des contraintes internes, la chaleur inégale et une distribution volumique inégale. La création de maillages compensés prêts à l’impression réduit le temps de mise sur le marché en regard de l’approche conventionnelle d’essai et d’erreur.

- Ajouter les écarts restants d’une impression basée sur des données compensées au premier maillage corrigé afin de permettre une deuxième itération de la compensation.

- Utiliser l’éventail complet des fonctionnalités proposées par les options de métrologie, telles que les alignements, les analyses GD&T ou la création d’une surface représentative pour moyenner l’écart global d’un lot de pièces.

Compensez le maillage pour éliminer les écarts dans la géométrie réelle causés par des déformations comme, par exemple, le gauchissement.

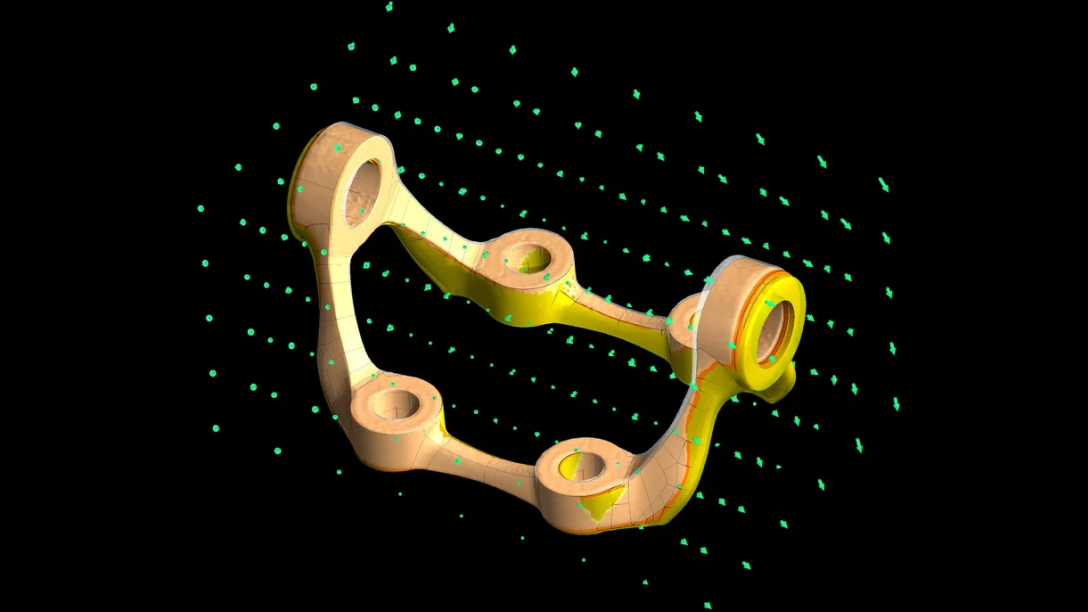

Les points d’ancrage arbitraires sont parfaits pour les géométries de forme organique.

Points d’ancrage arbitraires, définis et en grille

Pour la compensation, vous pouvez choisir entre points d’ancrage arbitraires, définis ou en grille :

- Les points d’ancrage arbitraires sont parfaits pour les géométries organiques de forme lisse.

- Les points d’ancrage en grille sont parfaits pour les géométries complexes avec de nombreux petits détails.

- Les points d’ancrage définis sont parfaits pour les pièces comportant des éléments mécaniques importants.

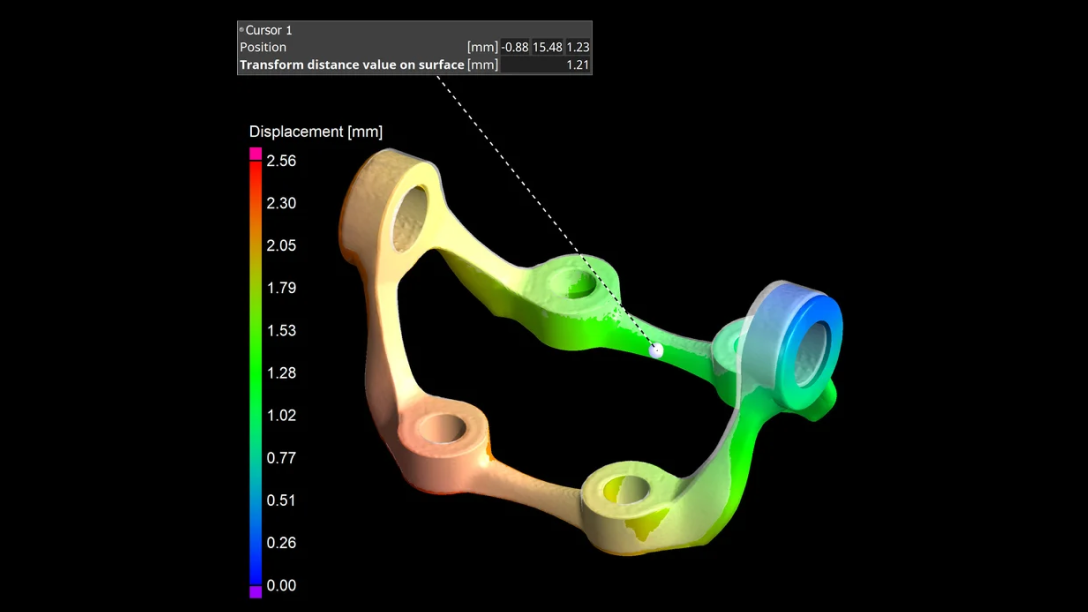

Utilisez la compensation de maillage pour visualiser les déplacements et pour créer des annotations.

Visualiser les distorsions

La compensation de maillage permet souvent de mieux visualiser, comprendre et documenter la distorsion d’une pièce qu’une comparaison théorique/réel, car cette dernière fonction risque de ne pas montrer l’écart de parties chevauchantes, même si la zone s’est déplacée.

La compensation de maillage vous permet de :

- Visualiser le déplacement de la pièce complète.

- Créer des annotations.

Contactez-nous dès aujourd’hui – notre équipe est à votre écoute !