表面测定

所有基于 CT 的计量都离不开体素模型中精确的表面测定。表面测定越精确,测量不确定性就会越小。

我们的表面测定:

- 确保把测量不确定性降到最低。

- 通过亚体素级精确度和局部自适应性,能够测量比体素更小的细节。

- 根据周围体素的灰度值来处理单个体素的灰度值,使得表面测定明显比依靠单一的灰度阈值更准确。

- 采用基于区间的模式,即使是在自动化环境下以及具有不同灰度值的条件下,也可以执行高精确度的局部自适应表面测定。

- 采用多材料模式,可以一次性同时测定体积内的每种材料的表面,并为每种材料创建一个分量。

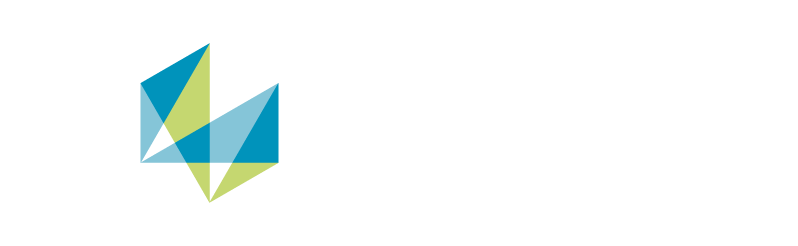

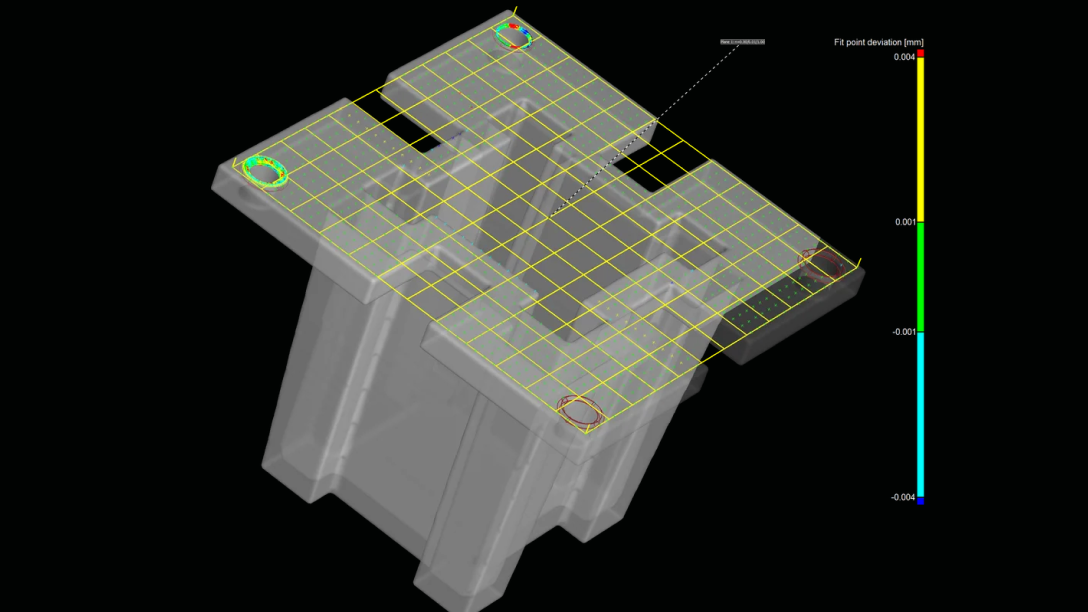

对齐

与标称件或坐标系对齐对于测量结果至关重要。通过对齐,您可以提取和比较标称尺寸和测量尺寸,以及研究装配件。

使用 VG 软件,您可以:

- 使用基于点、表面和几何元素的对齐方法,将任何数据集与参照数据集或坐标系对齐。

- 基于点:RPS 和 3-2-1对齐

- 基于表面:最佳拟合(带限制或部分区域)和基于特征的对齐(着重于特征区域)

- 基于几何元素:按次序对齐可以模仿物理对齐,一个接一个地创建相应的几何对,从而逐步降低自由度。剩余自由度可进行调整,以实现整个模型或局部模型的最佳拟合。

- 启用对齐结果公差,从而确定它们的质量

- 使用自定义和局部坐标与基准系统,在改变对齐方式时提供自动的测量更新

- 使用非刚性对齐(制造几何修正模块的组成部分)

几何元素拟合

从扫描中提取几何元素是评估尺寸和公差的基础。

使用 VG 软件,您可以:

- 从扫描中提取几何元素

- 使用“智能展开”自动识别几何元素的类型

- 通过边界距离、密度、角度偏差、拟合方法(例如高斯或切比雪夫)和约束到某一位置或轴来控制几何元素拟合

- 使用获得 PTB 和 NIST 认证* 的算法。

* 获得 PTB 和 NIST 认证:本软件包含了 Volume Graphics Metrology Kernel VGMK 2023.1.0,其不仅分别通过了“Evaluation software based on least-squares method for coordinate measuring machines”(基于最小二乘法的坐标测量仪评估软件)的 PTB(德国联邦物理技术研究院)测试和“Evaluation software based on minimum-zone method for coordinate measuring machines”(基于最小区域法的坐标测量仪评估软件)的 PTB 测试,而且还通过了 NIST(美国国家标准技术研究院)“Algorithm Testing and Evaluation Program for Coordinate Measuring Systems”(坐标测量系统的算法测试和评估程序)的验证。测试结果均在 Windows(64 位)操作系统中获得。

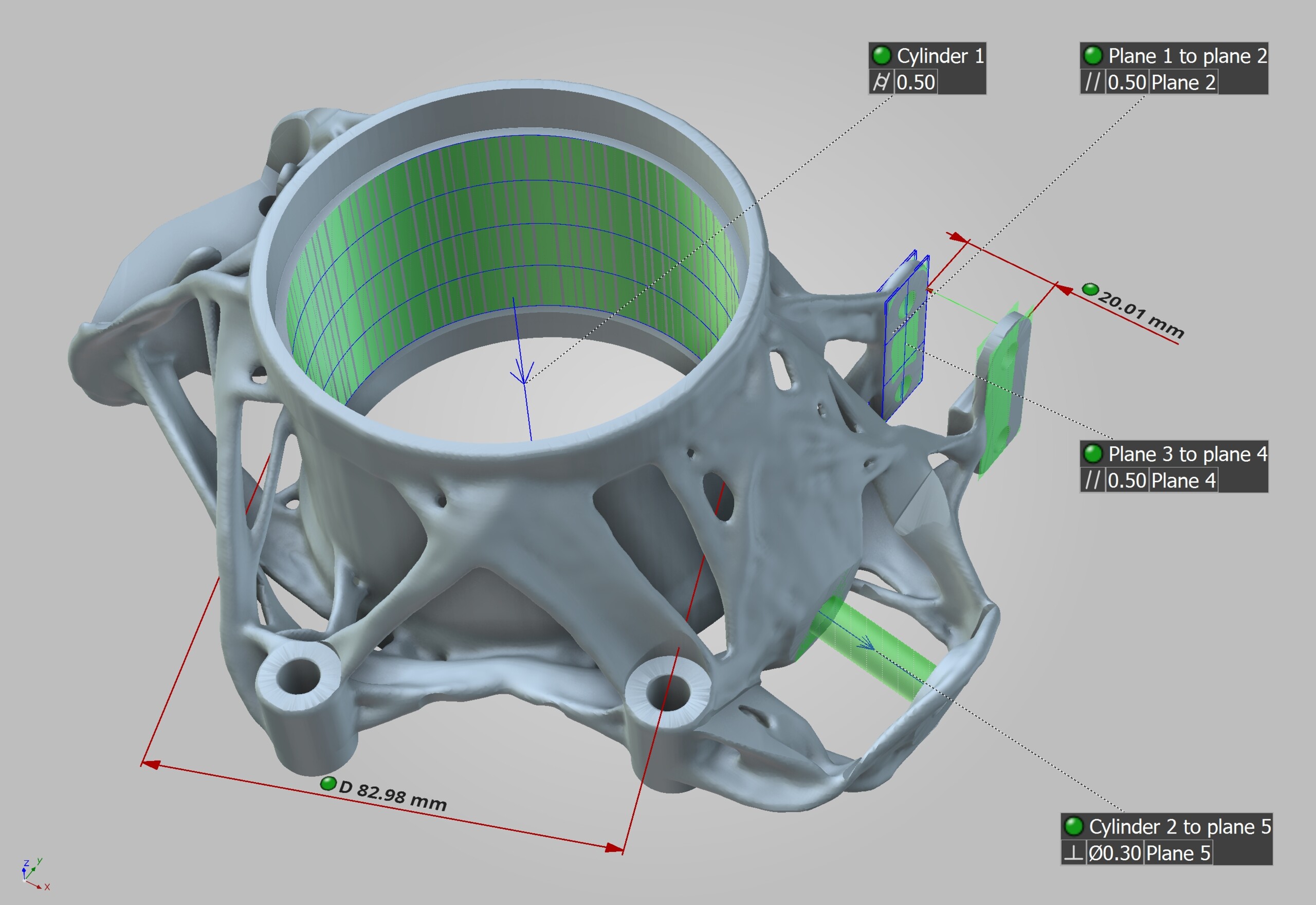

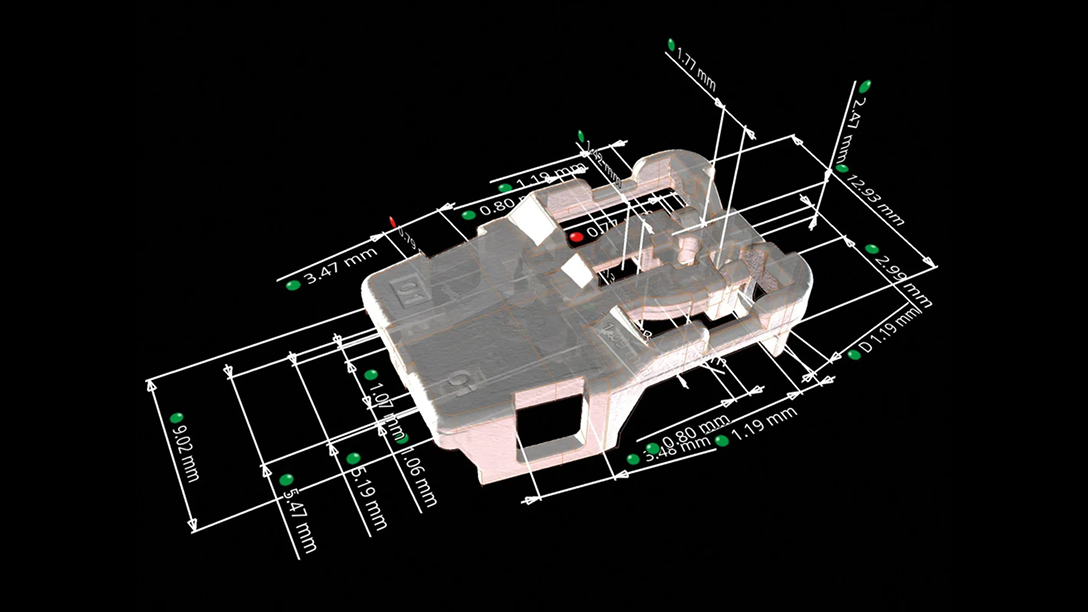

尺寸测量

在 VG 软件中,您可以使用标准化或自定义公差表来测量 2D 和 3D 尺寸,该功能甚至能按照气泡标注编号自动设置名称、尺寸标注和公差。享受使用物理坐标测量机、光学扫描仪等的所有功能和其他更多功。

使用尺寸测量功能,您可以:

- 只需在屏幕、场景树或所有元素的表格概览中选择几何元素,便能在 2D 和 3D 中创建尺寸标注(例如:距离、角度和半径)。

- 分配来自标称 CAD、PMI 信息、单个值或公差表的公差。

- 提取并报告任何投影方向上的值。

- 对极其庞大的测量计划使用复杂的过滤器功能,以在场景树中识别特征及其子特征。

使用量具进行快速的、基于点对点的距离和角度分析以及注解。

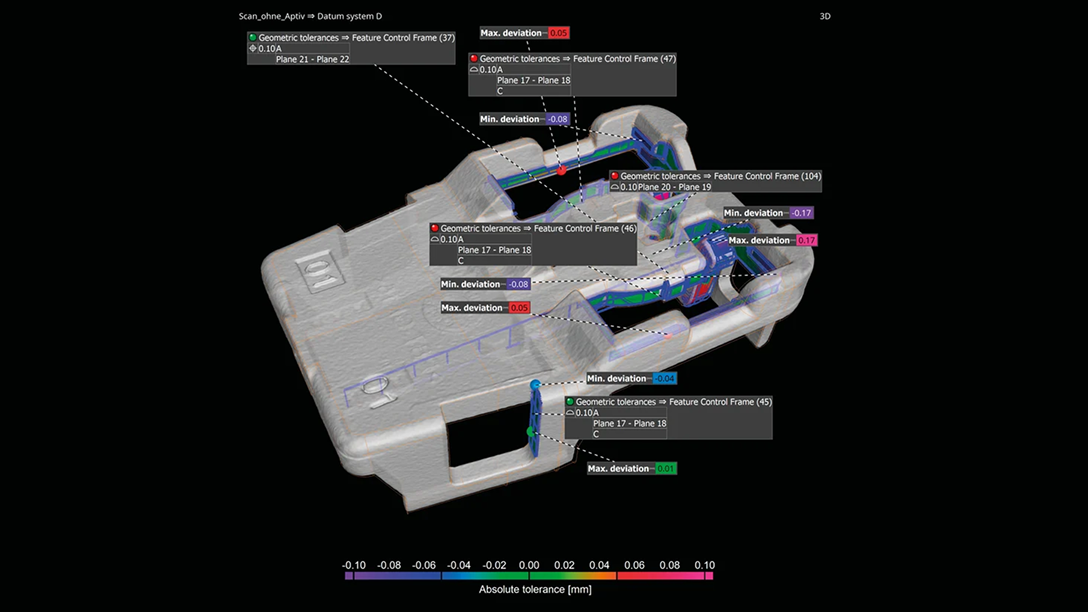

GD&T

VG 软件支持所有 17 种几何尺寸与公差(GD&T)标注,例如线轮廓度和表面轮廓度、以及有最大实体要求(MMR)的位置度。

GD&T 功能:

- 支持所有 GD&T 标注

- 符合 ISO 或 ASME 规范并持续更新

- 支持复杂(自由造型)基准、线/表面轮廓度分析和最小/最大实体条件

- 支持局部坐标和基准系统

- 在可能的情况下,使您可以将 GD&T 分析可视化为易于理解的颜色叠加层

- 通过同时显示所有复杂的 GD&T 信息和相对的颜色图,以一种用户友好的方式评估整体几何分析

- 可以在有和没有基准系统的情况下叠加面轮廓度标注,并同时可视化结果。

- 您可以根据软件给出的视觉提示来解释位置偏差的值和方向

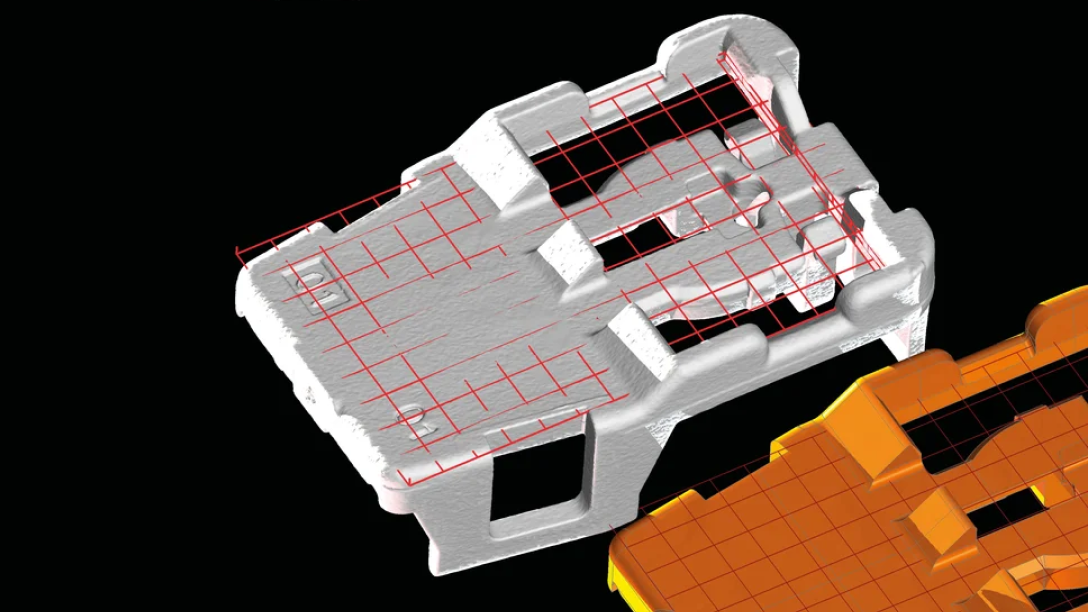

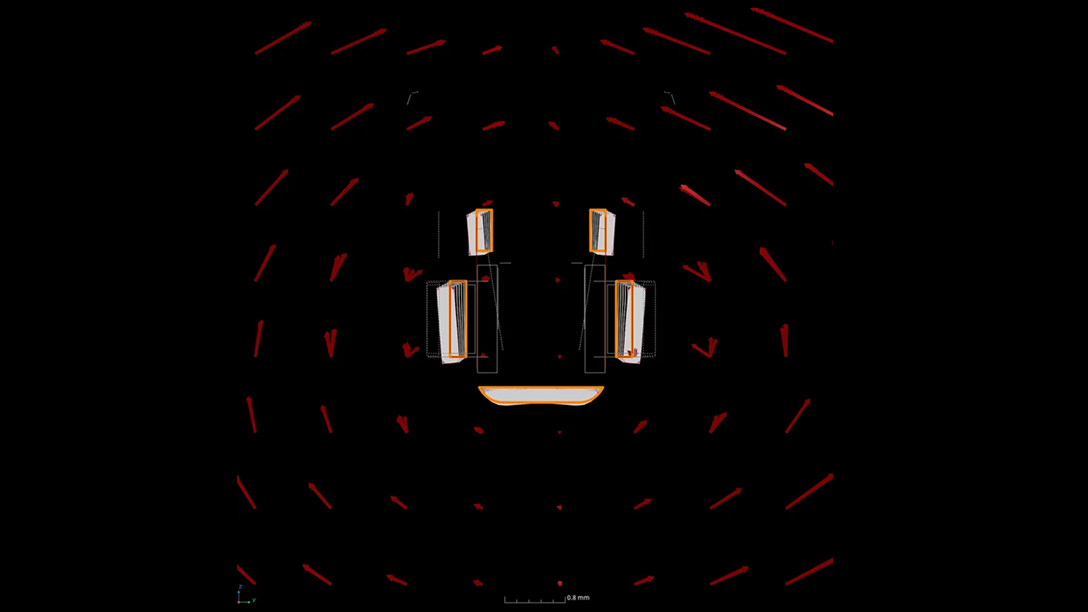

形状跟随的自适应测量模板

- 使用跟随变形零件形状的自适应测量模板可节省 50% 或更多时间。来自注塑件和 3D 打印零件的初始样品通常不仅超出公差范围,而且还翘曲严重,以至于在标称 CAD 对象上创建的测量计划无法应用于扫描零件。采样自适应测量模板,使用标称 CAD 数据创建或通过 PMI 导入的测量计划甚至可以轻松应用于严重变形的零件。测量点定位于实际零件上的最佳位置,并准确地跟随变形形状。

- 您不再需要存储系统,并且可以省去高技能用户对测量结果进行耗时的后处理。这项新的专利技术可以将尺寸和公差应用于变形的零件,而以前只能使用局部坐标系对其进行正确分析。