CTスキャンで直接メカニカルシミュレーション

ボクセルデータを直接操作できる取り扱いが簡単な有限要素(FE)シミュレーション:

- 静的な機械的負荷を適用するために、直線的荷重、トルク、圧力から選択して使用できます。

- 線形弾性材料特性を持つモノマテリアルとマルチマテリアルのコンポーネントだけでなく、マテリアルプローブをシミュレートに使用可能です。

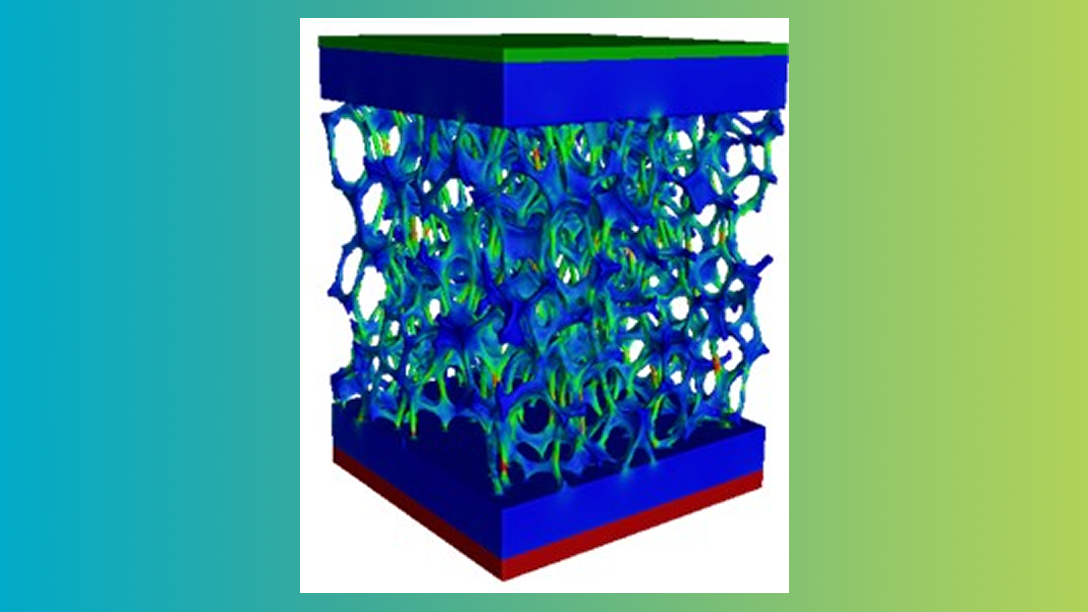

- フォームや微細孔のあるコンポーネントなどの非常に複雑な構造や生体力学的構造の場合であっても、シミュレーションモデルをたやすく構築できます。

- サブボクセル精度の局所適応型面定義を活用します。

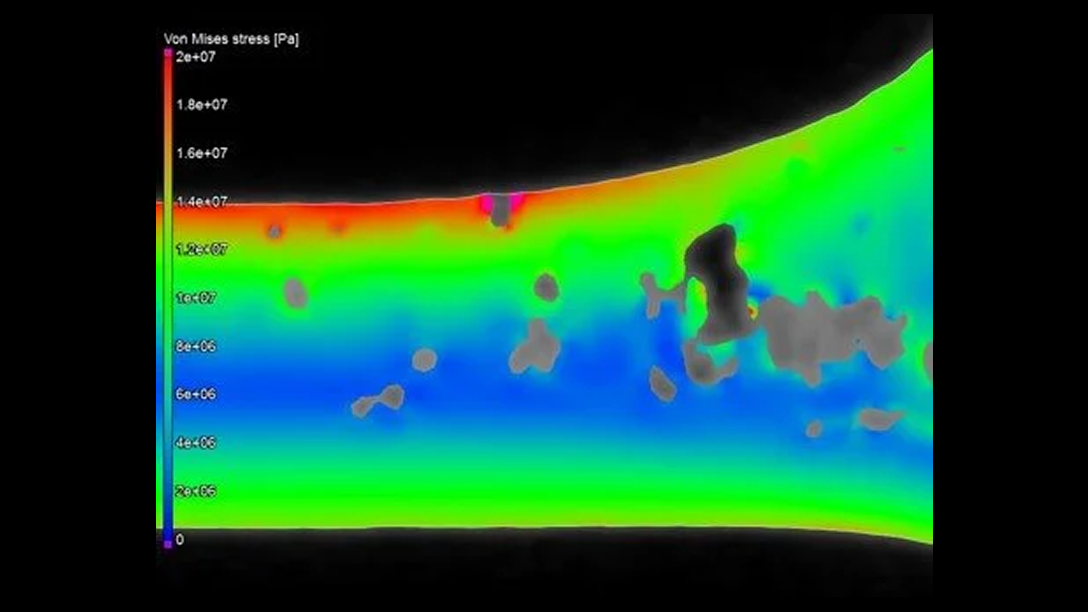

- VGSTUDIO MAXの任意のアルゴリズムで実行されたポロシティ解析の結果をワンクリックで加えることにより、微小ポロシティ周辺の応力集中レベルを計算します。

- 1つのソフトウェアだけで、セグメンテーションから構造シミュレーションまでのシームレスなワークフローを実現します。

結果

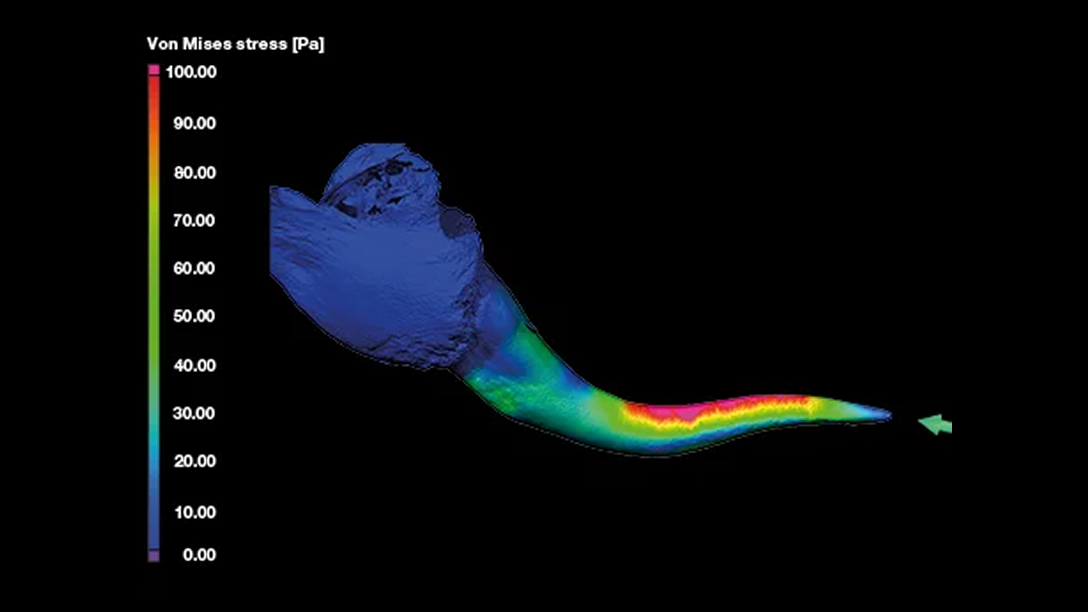

実際のコンポーネントのスキャンで結果を直接確認します。

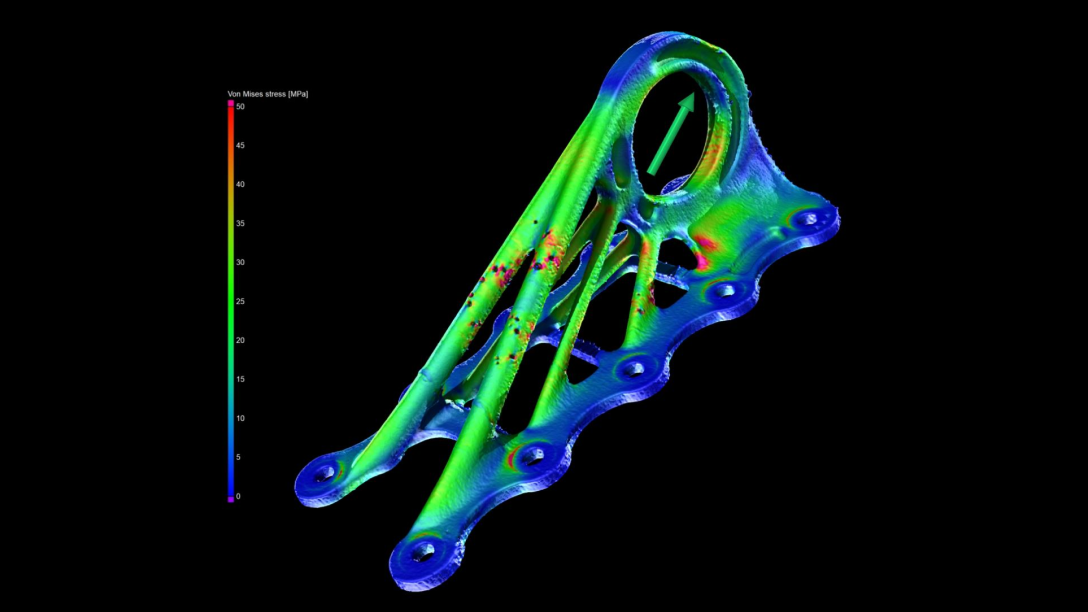

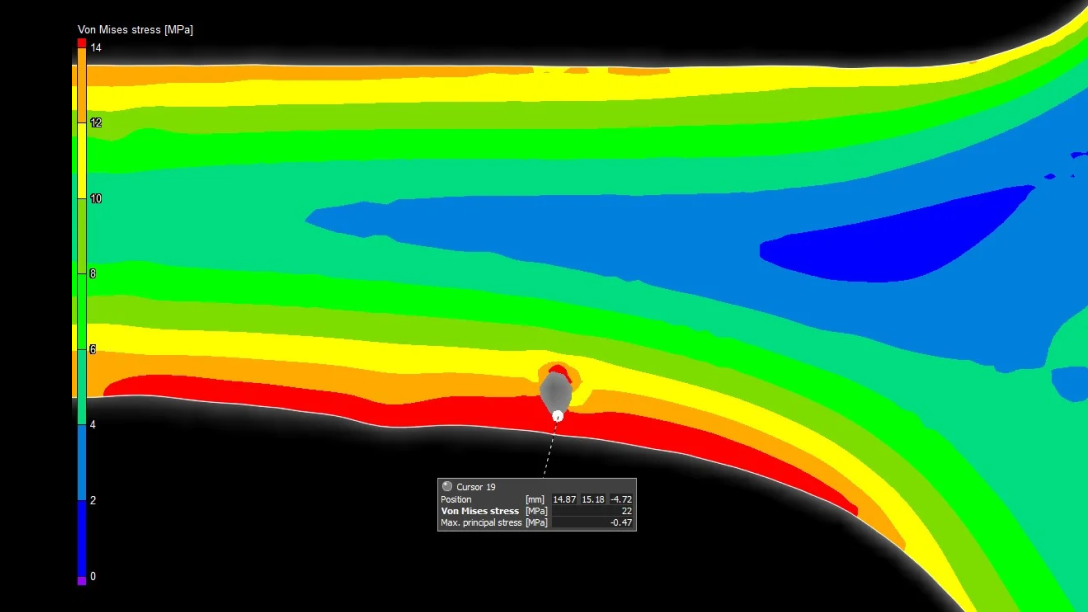

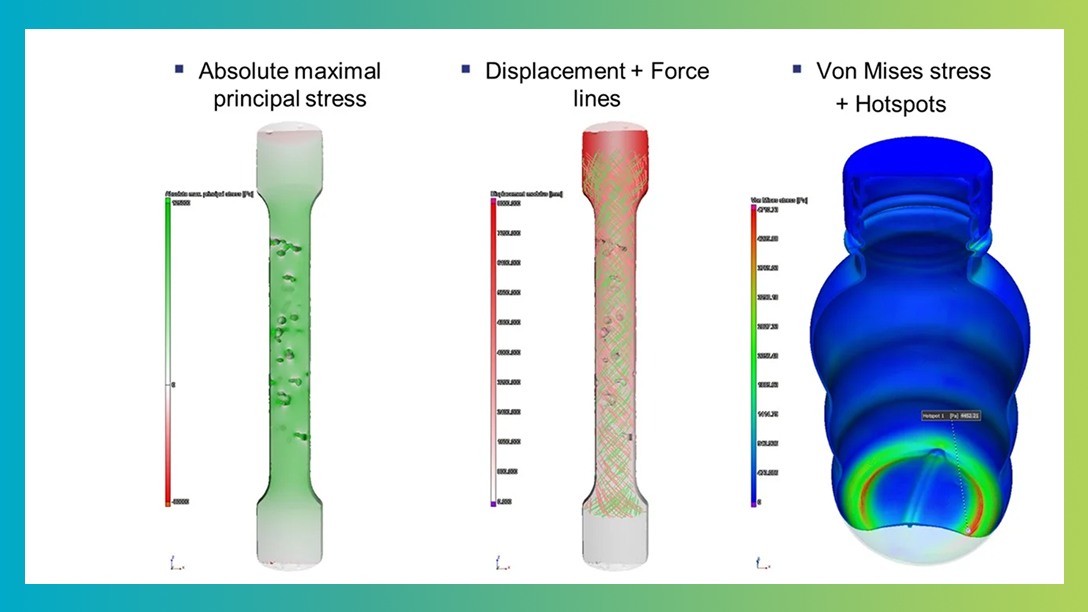

- 塑性降伏限界の評価または破壊リスクの推定のために、ミーゼス応力とひずみと最大主応力を計算して表示します。

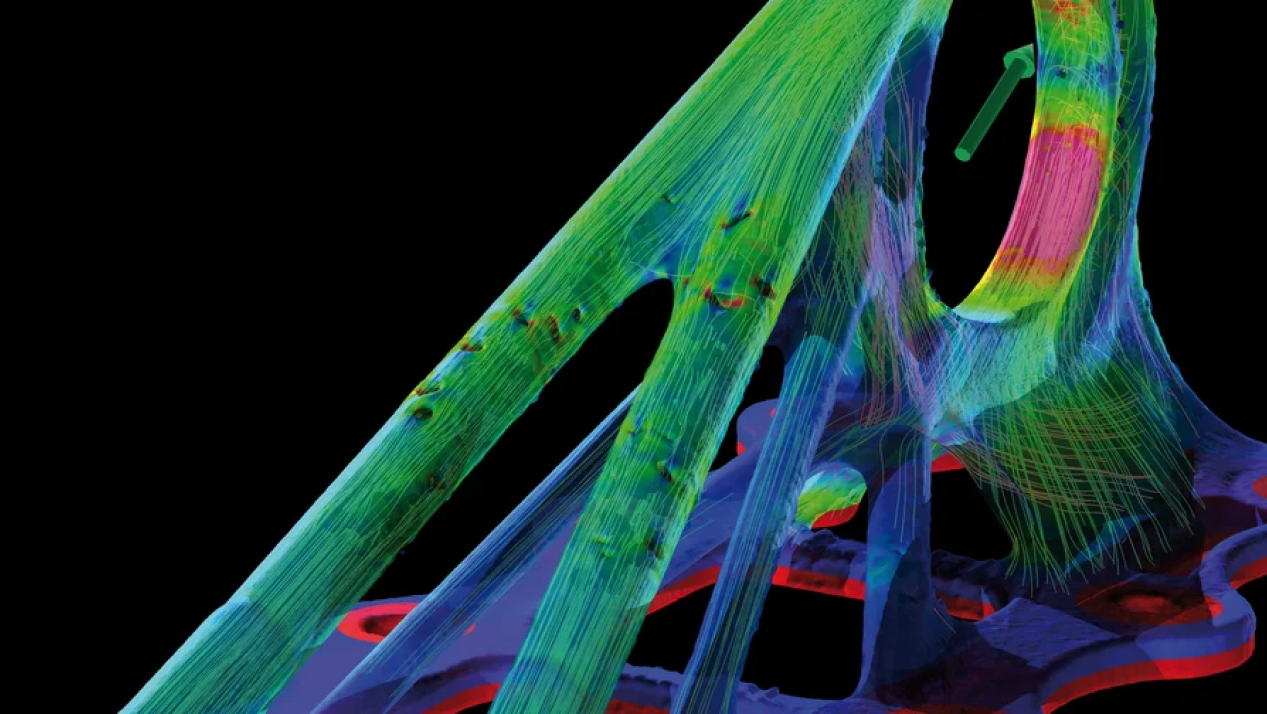

- 応力テンソルフィールドを、対応する固有値の大きさに対応する長さで応力テンソルの固有ベクトルの方向を示す力の線として表示します。

- 計算された変形を可視化するために、計算されたボリュームの各点で色分けされた変位の大きさを表示します。

ホットスポットでの応力集中

パーツ内のクリティカルロード済みの領域を特定します。

- ミーゼス応力、最大せん断応力、最大主応力の極大値を検出して可視化し、変位の大きさを検出します。

- 選択した応力コンポーネントまたは変位が指定した閾値を超過する接続領域を特定し可視化します。

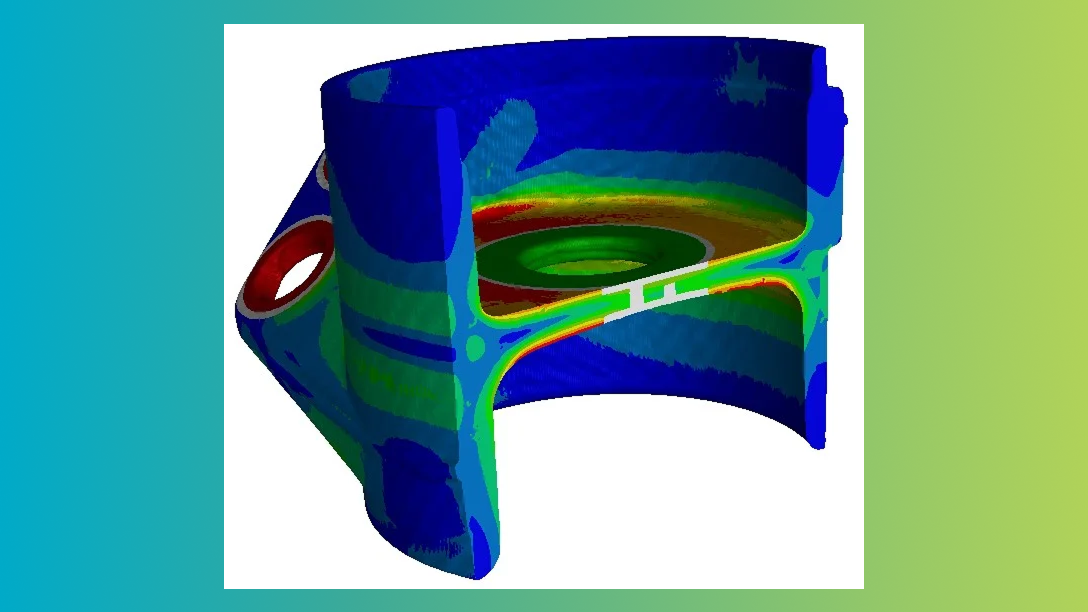

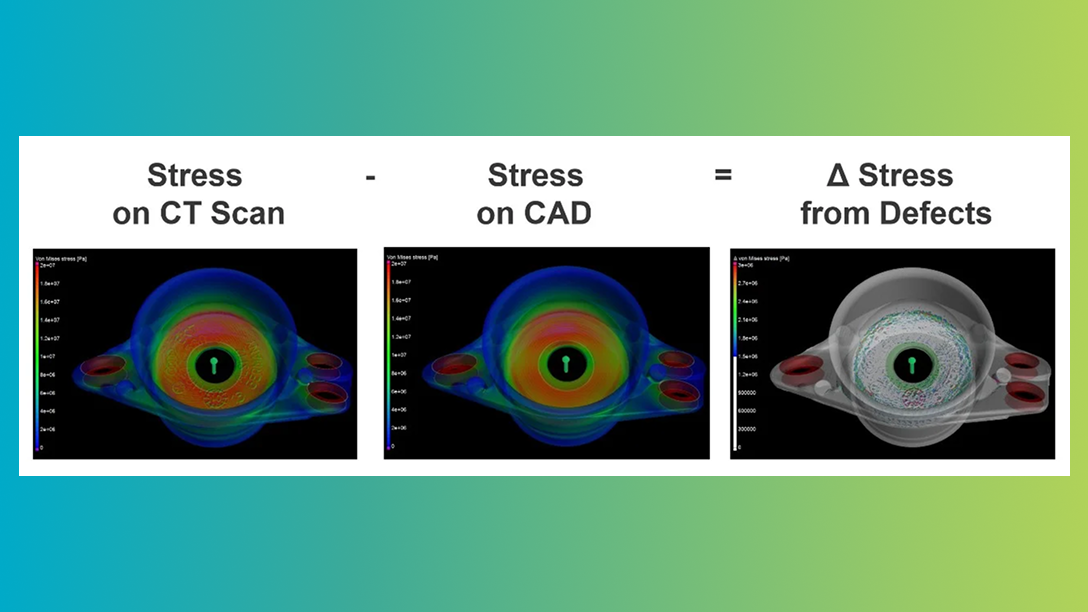

CADベースのシミュレーションとの比較

実際のパーツのCTデータに基づいたシミュレーションの結果を、対応するCADモデルのシミュレーションと比較します。

- CADモデルと実際のパーツの両方について、その不連続性と形状偏差を加えてシミュレートします。

- ミーゼス応力、最大主応力、最大せん断応力、または変位の大きさなど、同じまたは類似のオブジェクトの2つのシミュレーション結果を自動的に比較します。

- 構造の各ポイントのそれぞれの値の差を計算し、パーツの色分けされた結果を表示します。

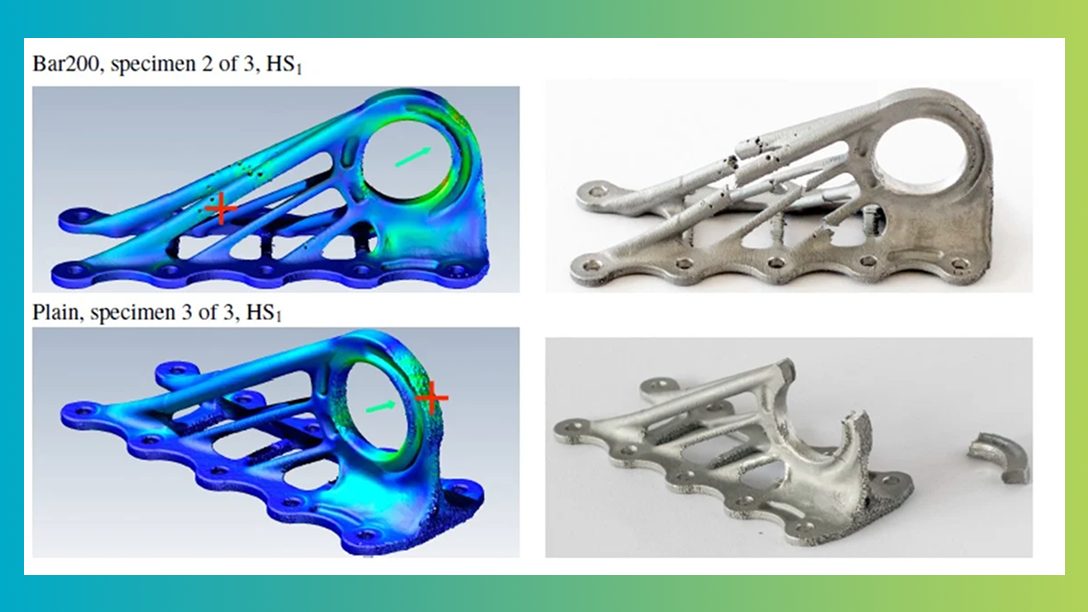

検証済み結果

構造力学シミュレーションモジュールのシミュレーション方法は、従来の有限要素解析結果に対して数値的に検証されており、良好な一致を示しています。また、物理テストで実験的に検証されており、構造コンポーネントにおいて最も可能性の高い不具合箇所を特定できることがわかっています。(Predicting Failure in Additively Manufactured Parts Using X-Ray Computed Tomography and Simulation(X線コンピュータ断層撮影およびシミュレーションを利用した付加製造パーツにおける欠陥の予測)、査読付き論文、2017年第7回International Conference on Fatigue Design(疲労設計国際会議))