Funktionen der Porositäts-/Einschlussanalyse

Finden Sie Poren, Lunker und Einschlüsse in Bauteilen und erhalten Sie detaillierte Informationen über diese Ungänzen:

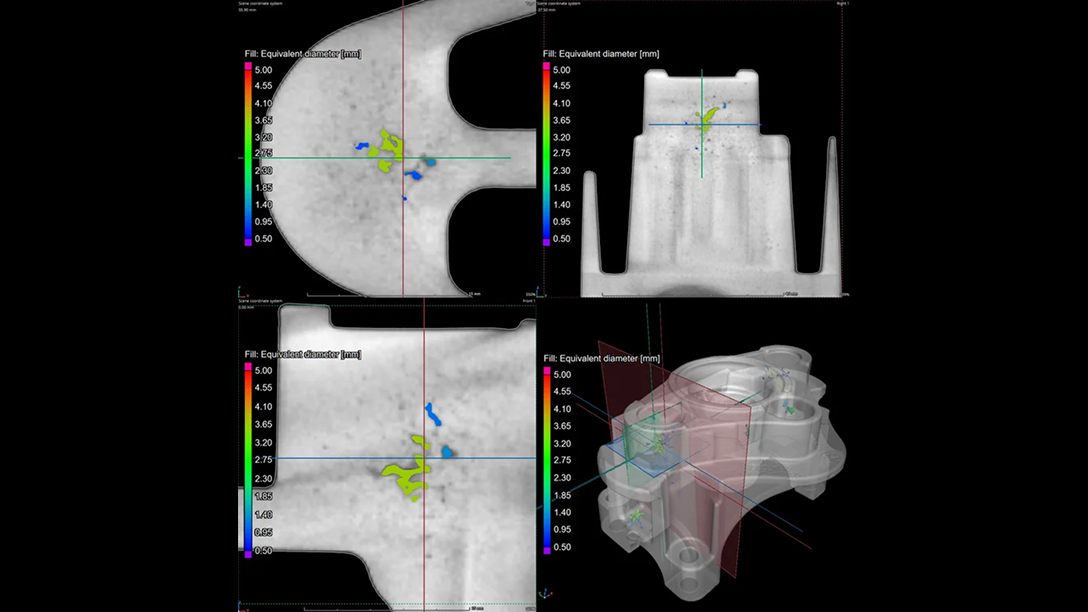

- Detektieren, charakterisieren und visualisieren Sie Porosität in 2D und 3D mittels Computertomographie.

- Unterscheiden Sie zwischen Gasporen, Lunkern, Rissen und Einschlüssen von Fremdmaterial.

- Berücksichtigen Sie Wandstärkenanalysen und nachfolgende Bearbeitungsschritte.

- Quantifizieren Sie automatisch die Oberflächengröße von Ungänzen in 2D-CT-Schnittbildern nach der BDG-Richtlinie P 201/P 202.

- Führen Sie nach der BDG-Richtlinie P 203 eine 3D-Evaluierung bezüglich der kritischsten Porositätsparameter in den funktionalen Bereichen des Bauteils durch.

- Verwenden Sie die Ergebnisse in späteren Simulationen weiter.

- Verwenden Sie die Daten in Software zur statistischen Auswertung, beispielsweise Q-DAS qs-STAT.

Globale Porositätsparameter

Bestimmen Sie die folgenden globalen Porositätsparameter für das gesamte Bauteil:

- gesamtes Porenvolumen

- gesamtes Materialvolumen

- Gesamtporosität

- Gesamtoberfläche der Poren

- gesamte projizierte Fläche aller Poren in jeder Raumrichtung

Sphärizität (Quelle: BDG – P 203 / www.bdguss.de)

Abstand zur nächsten Pore (Quelle: BDG – P 203 / www.bdguss.de)

Eigenschaften von Einzelporen

Bestimmen Sie folgende Parameter für Einzelporen:

- Allgemein:

- Position

- Abweichung der Grauwerte

- Kleinster, größter und mittlerer Grauwert

- Größe:

- Volumen

- Oberfläche

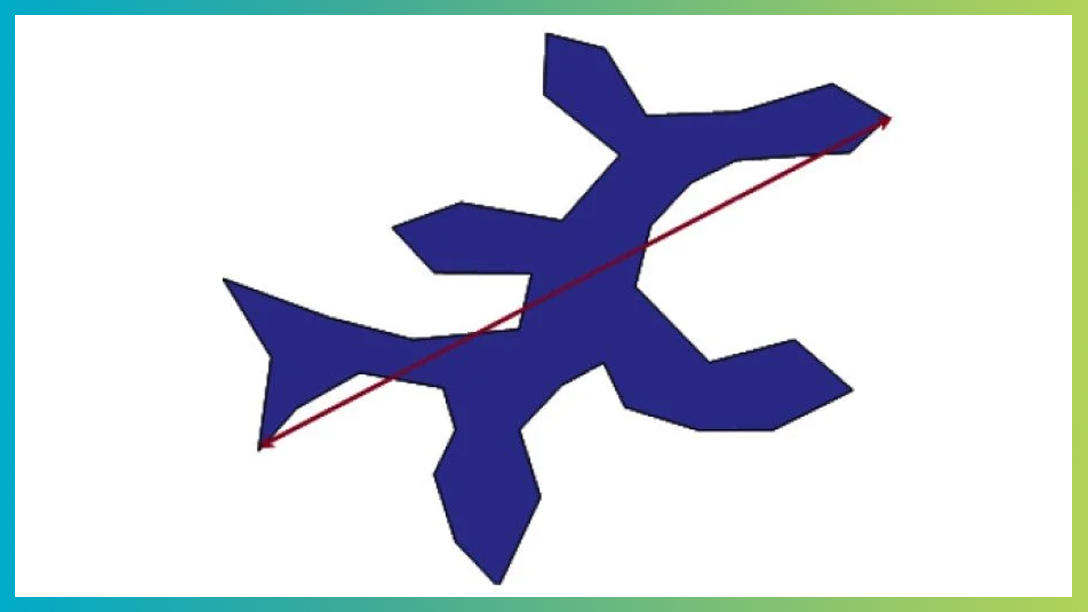

- Äquivalenzdurchmesser (Durchmesser einer Kugel mit demselben Volumen)

- Radius oder Durchmesser

- Form:

- Kompaktheit

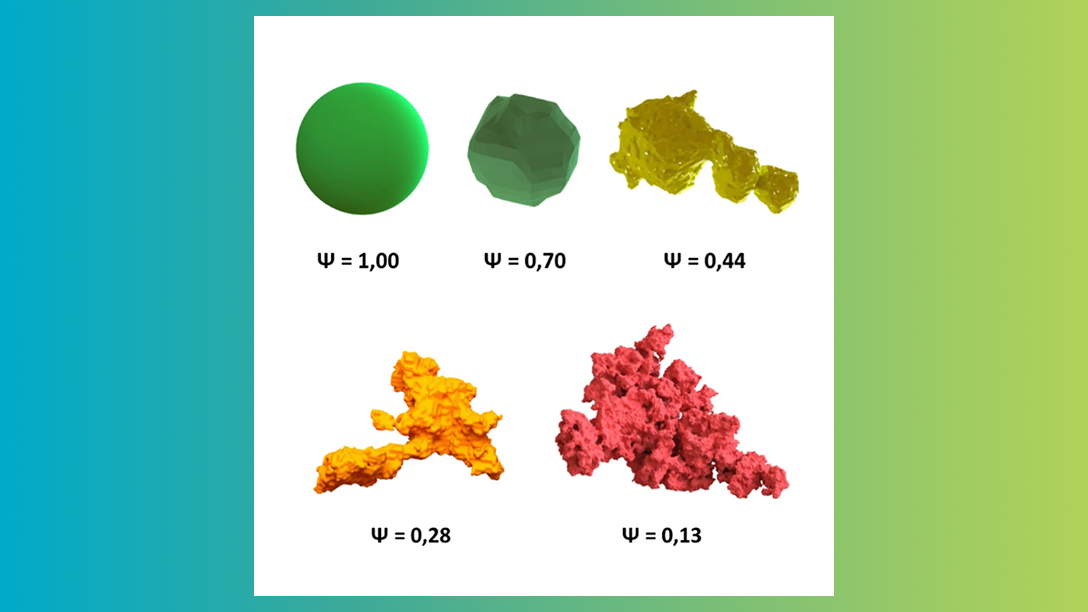

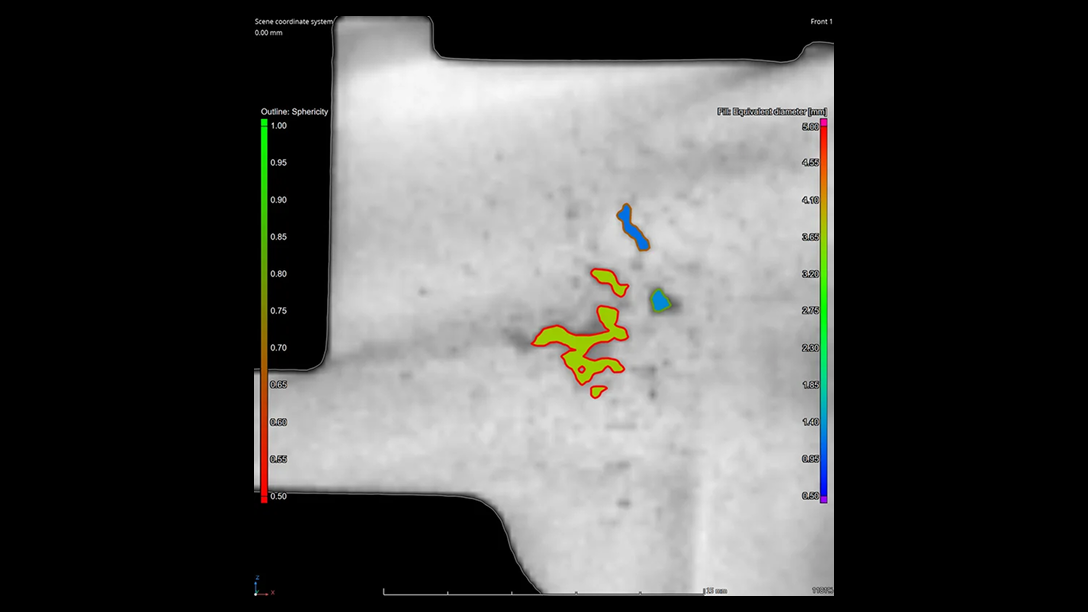

- Sphärizität

- Form eines angepassten Ellipsoids (aus einer Hauptkomponentenanalyse)

- Projizierte Maße:

- projizierte Länge in einer beliebigen Raumrichtung

- projizierte Fläche in einer beliebigen Raumrichtung

- Weitere Merkmale:

- Klassifizierung (innerhalb, außerhalb oder durch die bearbeitete Oberfläche angeschnitten)

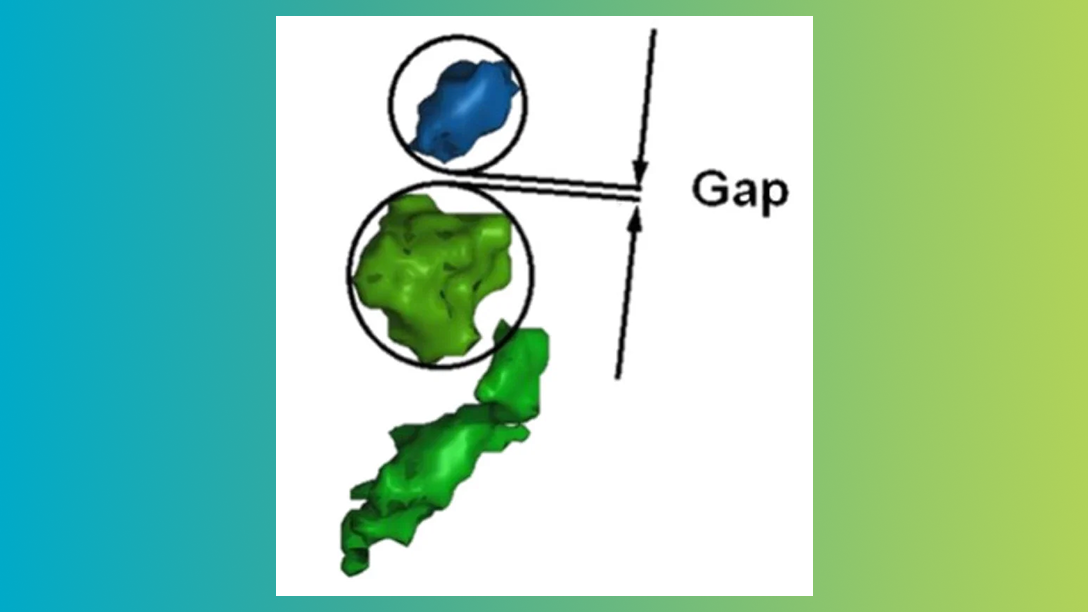

- minimaler und maximaler Kantenabstand

- von Komponentenoberfläche angeschnitte Fläche

- Abstand zur nächsten Pore („gap“)

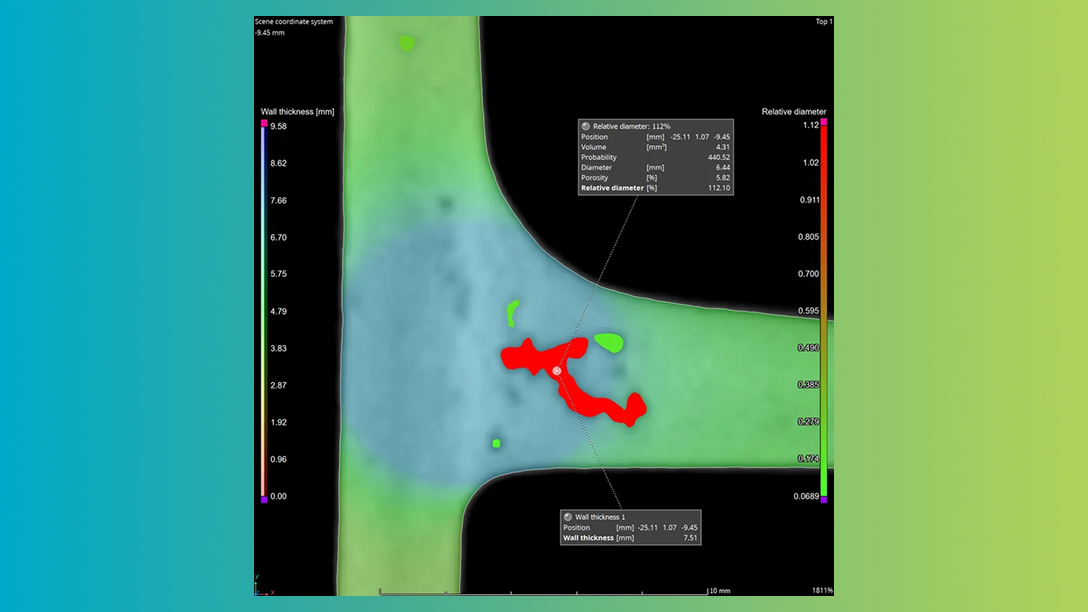

- Wandstärke an der Position der Pore

- relativer Durchmesser (d. h. Durchmesser der Pore in Bezug auf die lokale Wandstärke)

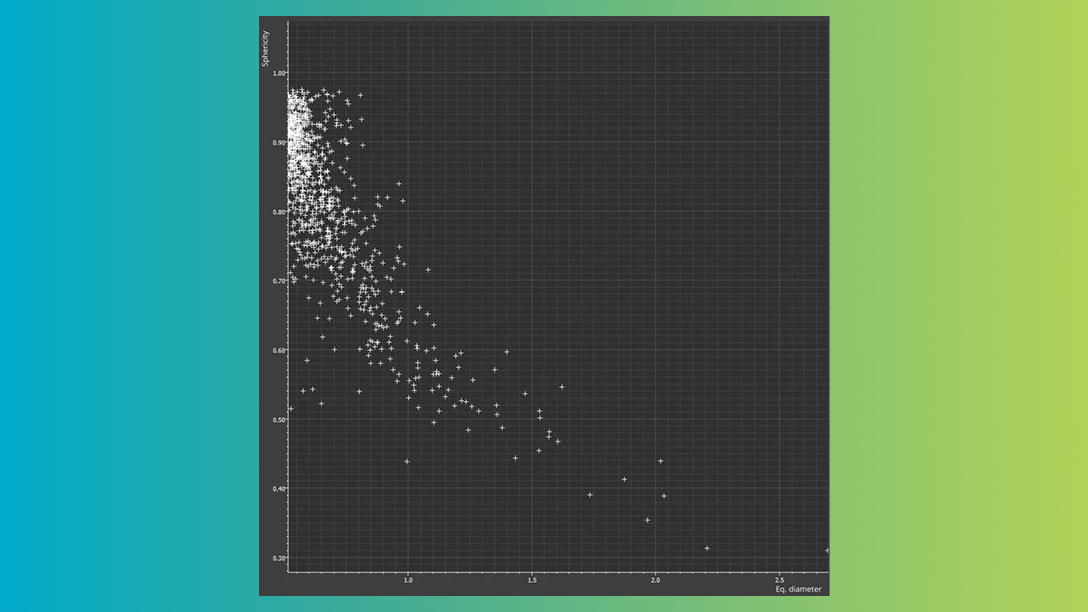

Diagramm Sphärizität über Äquivalenzdurchmesser

Abhängigkeiten zwischen Porositätsparametern

Zusätzlich zur Berechnung und Tolerierung von Porositätsparametern können Sie anhand einer geeigneten grafischen Darstellung in x-y-Diagrammen auf einfache Weise die Abhängigkeiten zwischen Porositätsvariablen veranschaulichen. So kann beispielsweise ein Diagramm der Sphärizität über dem Äquivalenzdurchmesser zeigen, dass es sich bei den größeren Poren um Lunker handelt, was aufgrund ihrer geringeren Sphärizität abgeleitet werden kann.

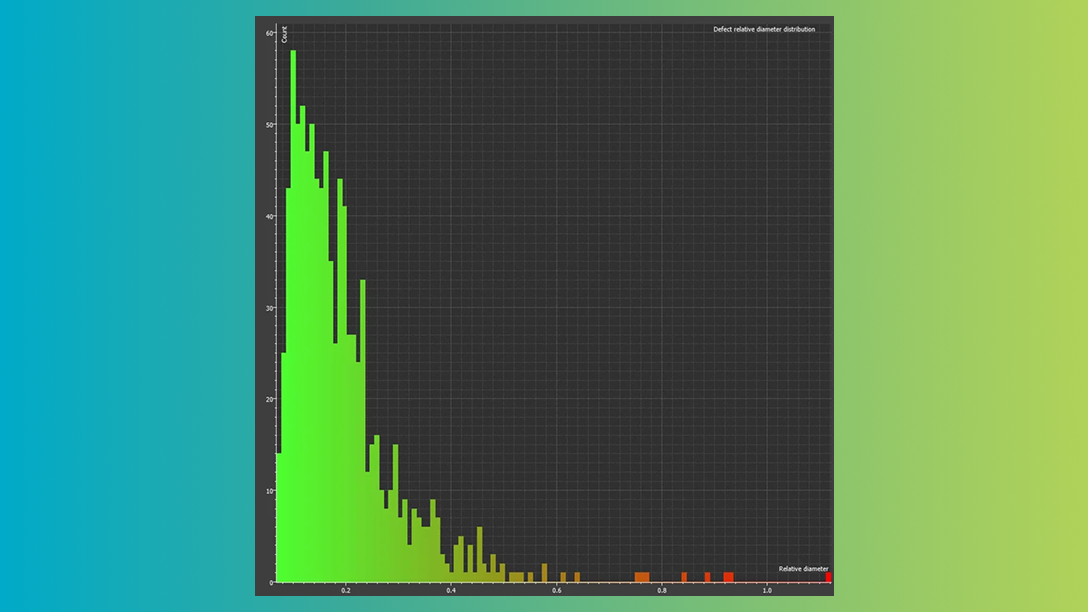

Histogramm für den relativen Durchmesser

Histogramme

Die Verteilung der Werte eines entsprechenden Parameters kann mit Hilfe von Histogrammen dargestellt werden. In diesem Beispiel kann man erkennen, dass die Mehrzahl der Ungänzen durch einen kleinen Relativdurchmesser gekennzeichnet ist. Diejenigen mit einem Relativdurchmesser von nahezu eins werden als kritisch eingestuft, da die räumliche Ausdehnung und die kleinste Wandstärke im Bereich der Pore von derselben Größenordnung sind.

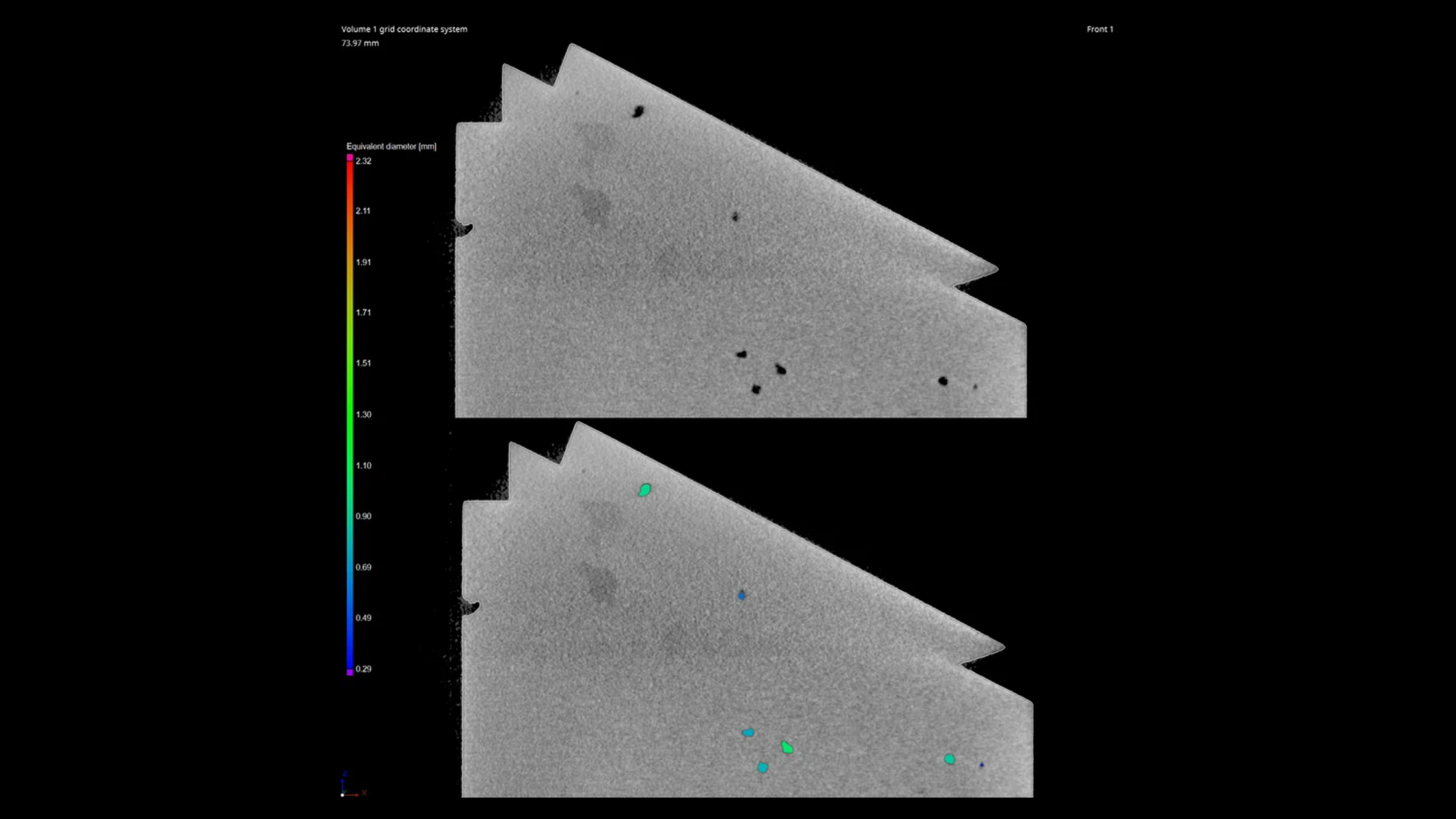

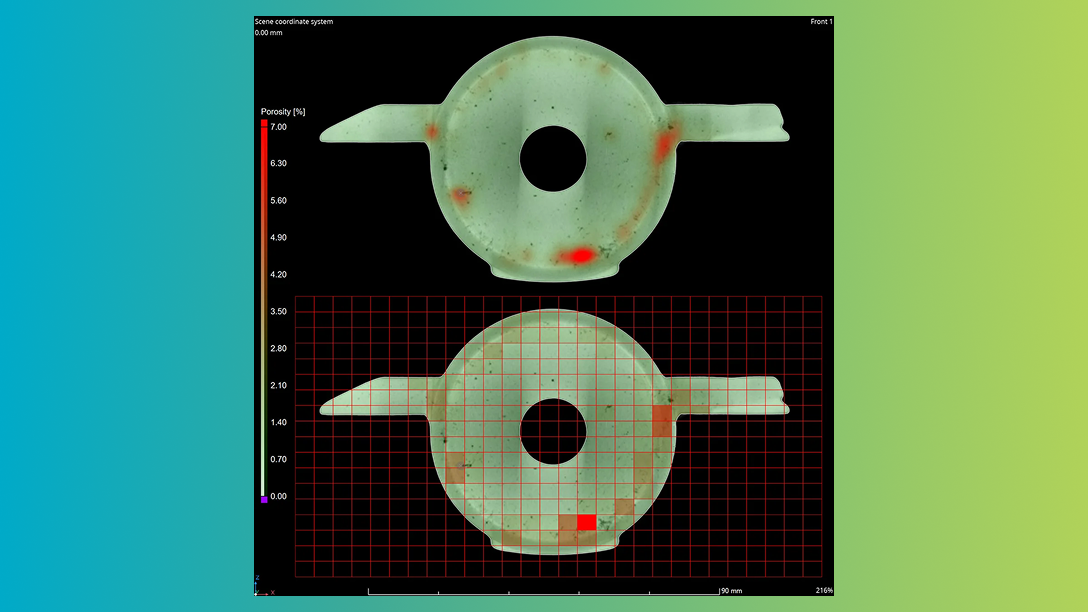

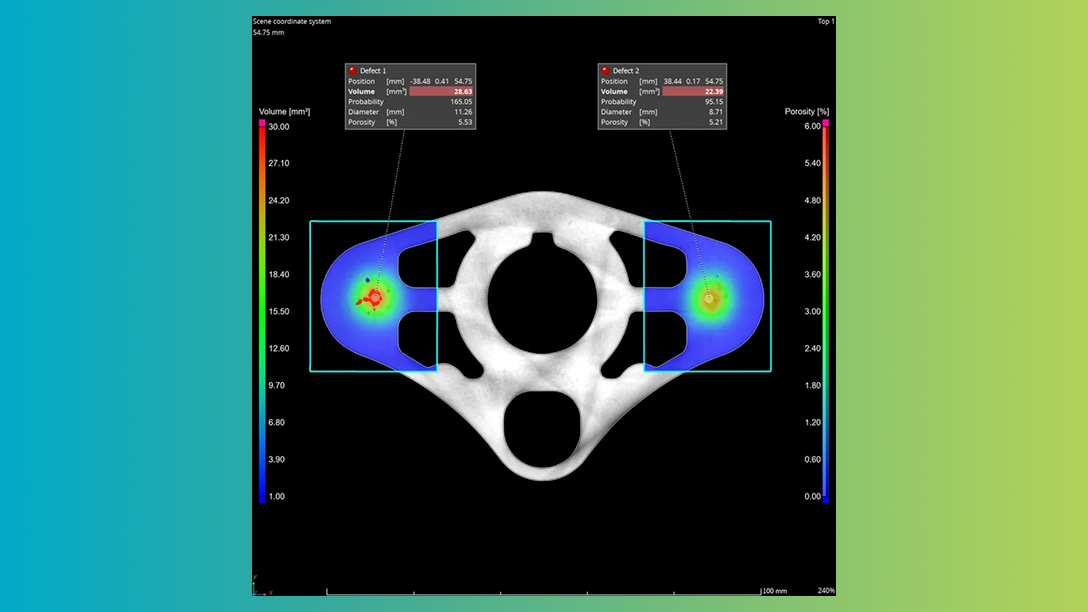

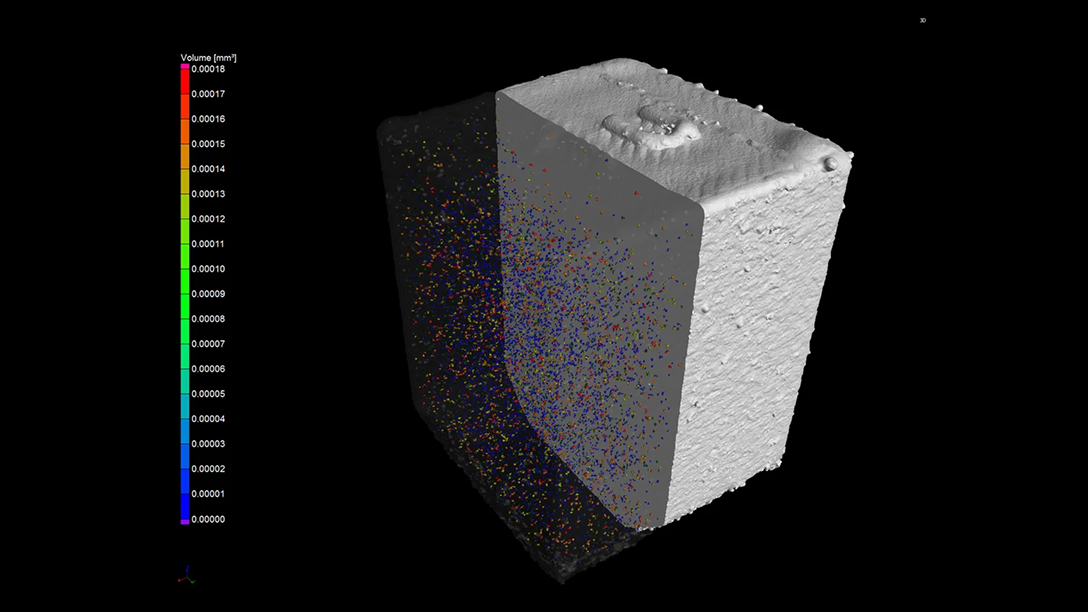

Lokale Porosität (oben) und lokale Porosität in einem Volumennetz (unten)

Lokale Porositätsberechnung

Da nicht nur einzelne Ungänzen für die Stabilität einer Komponente ausschlaggebend sind, bietet unsere Software auch die Möglichkeit, Porositätscluster und ihre Auswirkungen näher zu untersuchen.

Neben der Berechnung lokaler Porosität und lokaler Konzentrationen kann die Porosität auch auf die Zellen von Volumennetzen gemappt werden. Dabei können sowohl regelmäßige Netze als auch an das CAD-Modell oder die Ist-Oberfläche angepasste Volumennetze zum Einsatz kommen.

Praxisnahe Ergebnisse

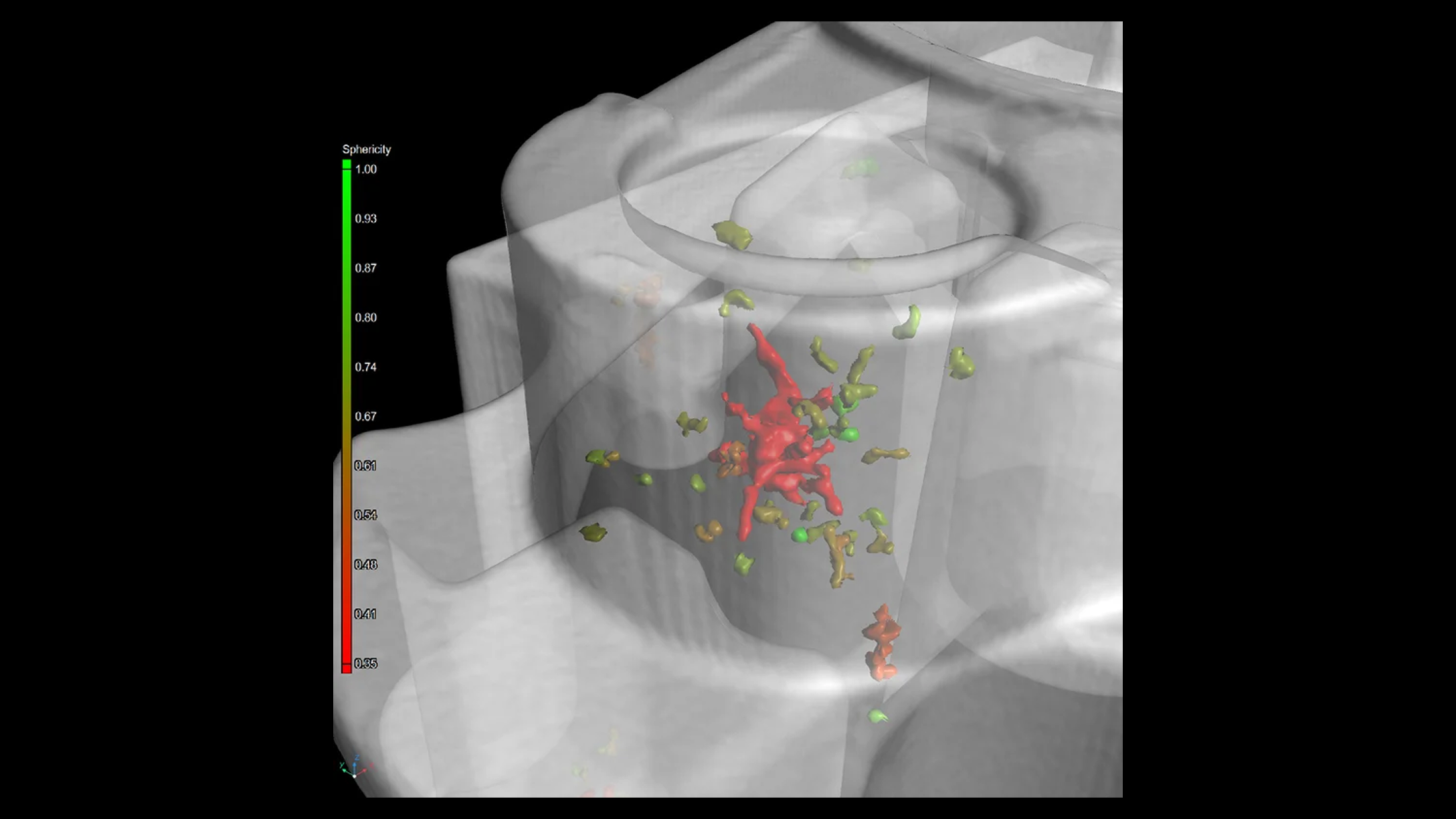

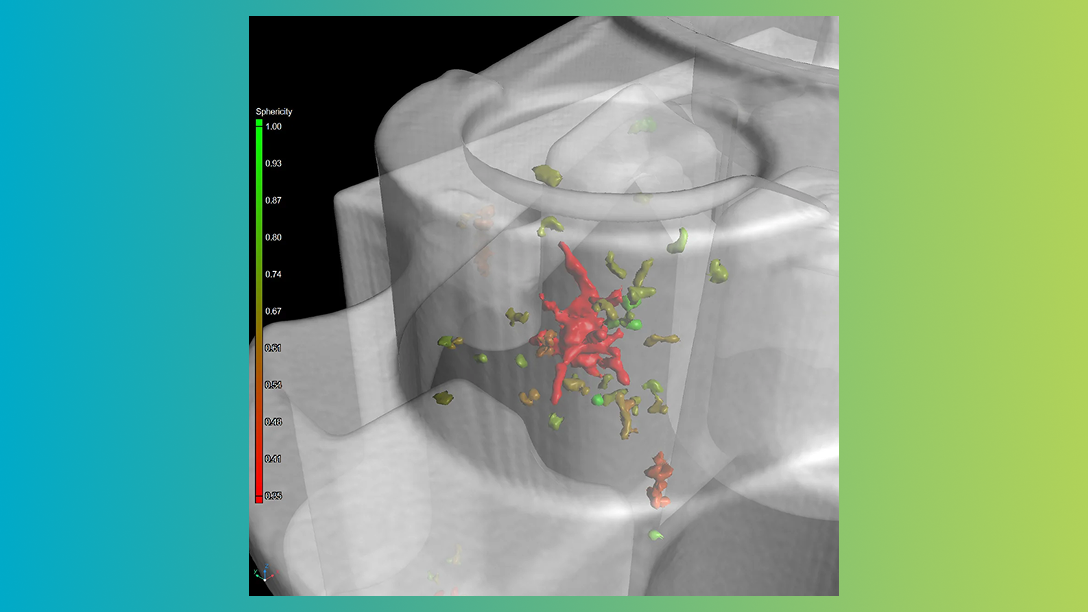

Sphärizität

Beispiele relevanter Porositätsparameter

Anhand der Ergebnisse für bestimmte Porositätsparameter können Schlussfolgerungen gezogen werden:

- Gesamtporosität: Durch das Beobachten der Gesamtporosität über einen längeren Zeitraum können leicht Fluktuationen im Herstellungsprozess erkannt werden. Ein Ansteigen dieses Werts kann ein Anzeichen für ungeeignete Gießgeschwindigkeiten oder unzureichende Entlüftung des Formhohlraums sein.

- Sphärizität: Der Sphärizitätswert, der aus dem Porenvolumen und der Porenoberfläche berechnet wird, erlaubt es Ihnen, zwischen Gasporen (die durch höhere Sphärizitätswerte gekennzeichnet sind) und Lunkern (die niedrigere Sphärizitätswerte aufweisen) zu unterscheiden. Das Wissen um die Form der Ungänzen unterstützt die Prozessoptimierung und liefert auch Hinweise auf die Haltbarkeit eines Bauteils.

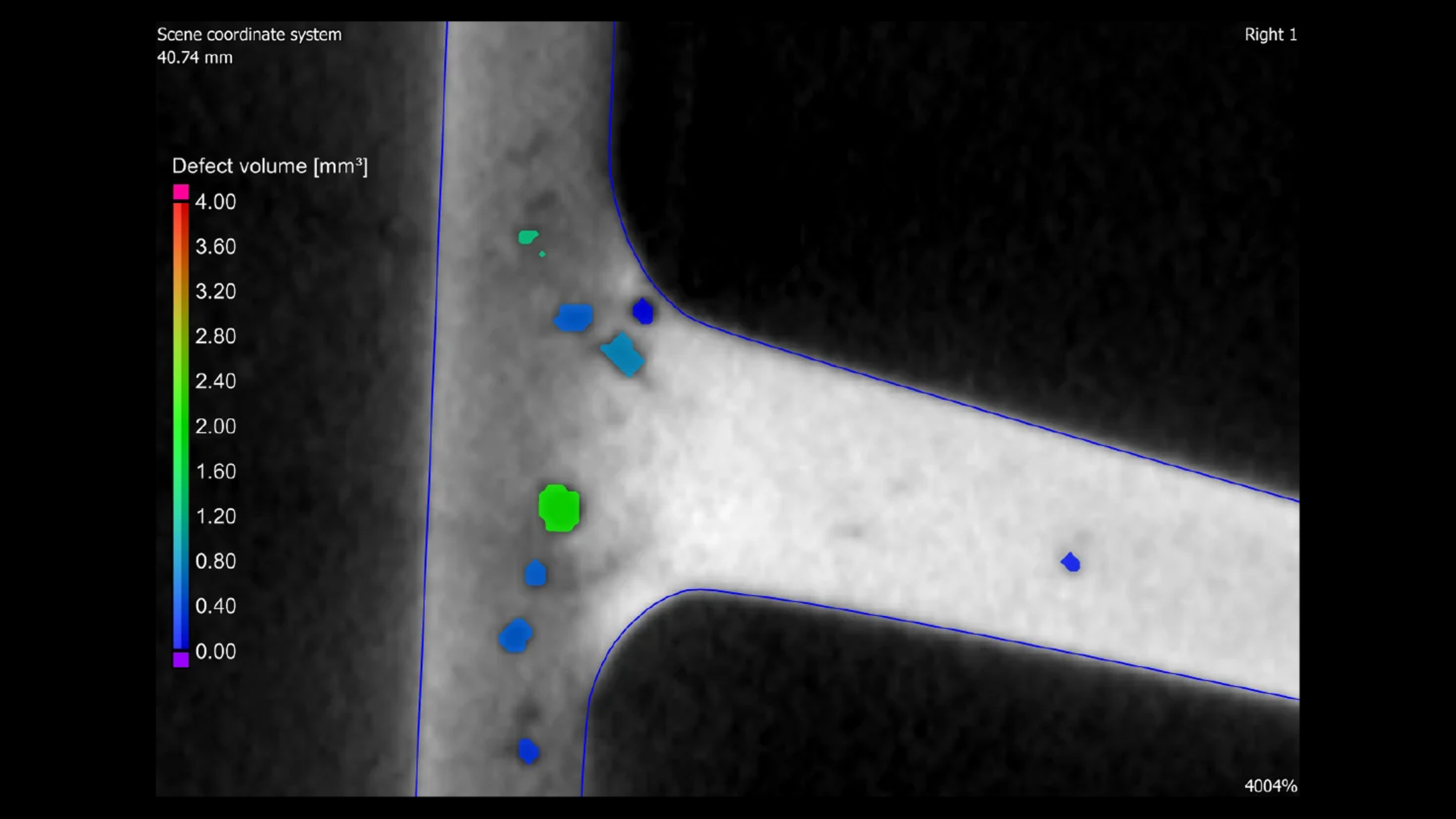

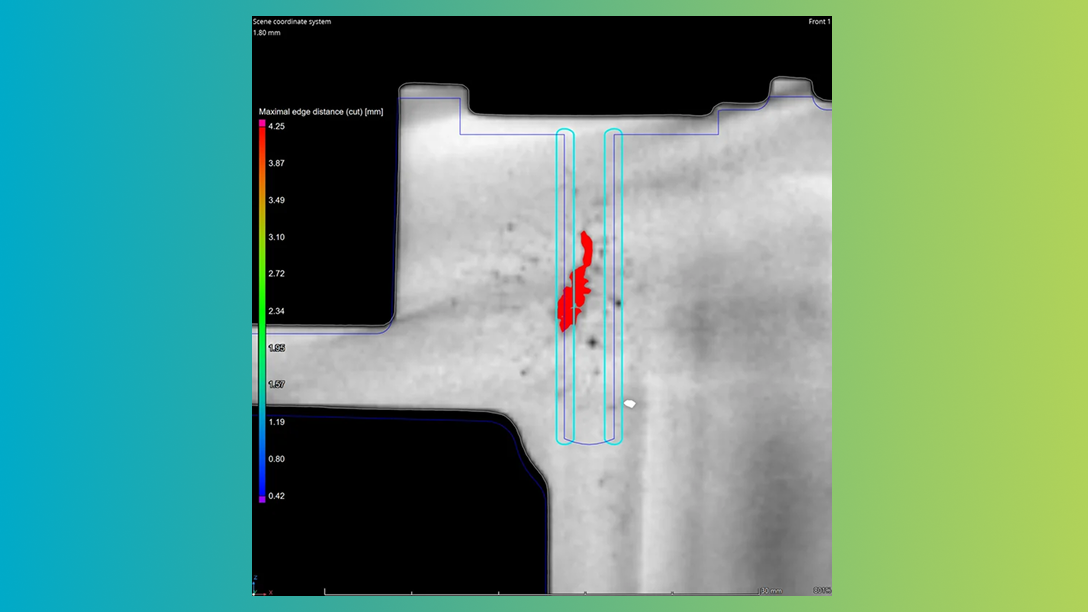

- Abstand zur Oberfläche: Durch Berechnen des Abstands zu einer beliebigen Fläche können Sie Dicht- und Gewindeflächen vor der Bearbeitung auf ihre Eignung hin überprüfen. Die Porositätsanalyse simuliert die zu bearbeitende Oberfläche. Die Tiefe der verbleibenden Porosität im bearbeiteten Bereich kann berechnet und visuell dargestellt werden. Dies ist beispielsweise wichtig bei Dichtflächen, da Lufteinschlüsse in offenen Poren das Dichtmaterial unter Wärmebelastung verschieben können.

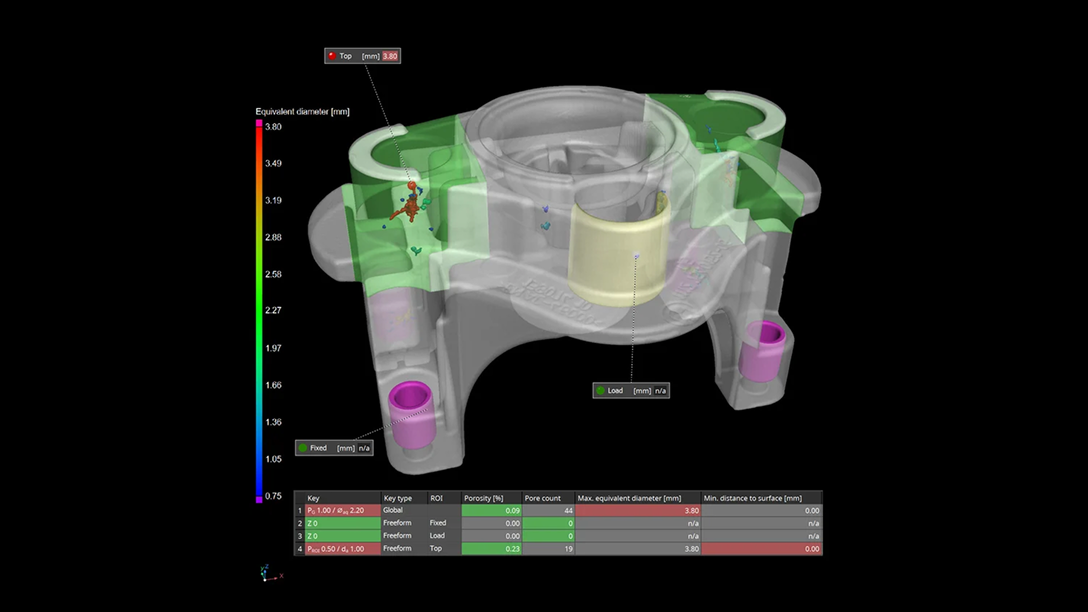

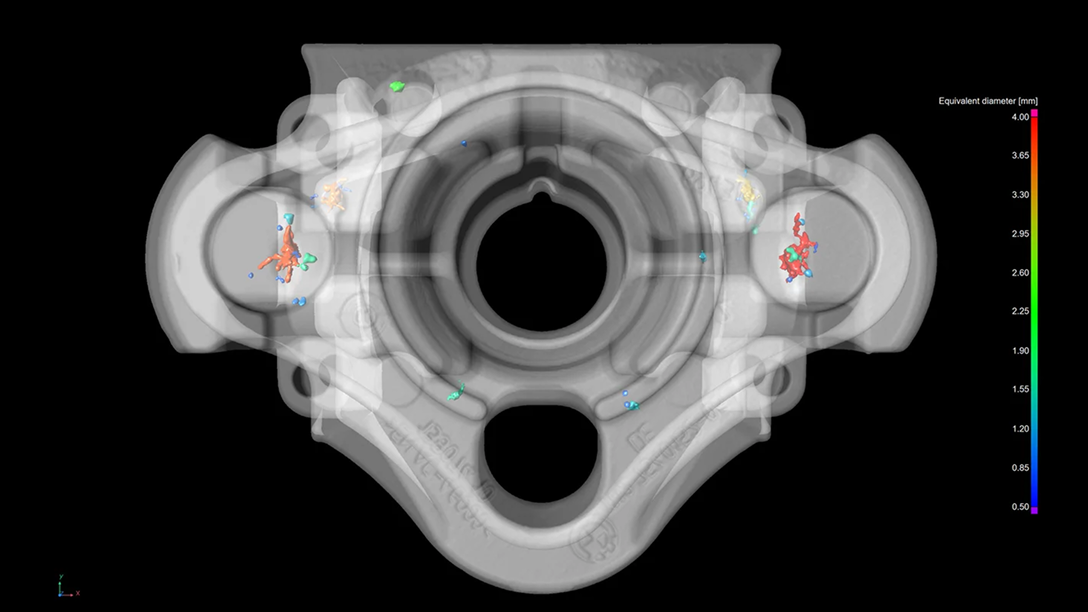

Porositätsanalysen können auf benutzerdefinierte Bereiche (ROIs = engl. „regions of interest“) des Bauteils angewendet werden, mit für diese Bereiche spezifischen Tolerierungskriterien

Schwerpunkt auf den funktionalen Bereichen

Begrenzen Sie die Analysen auf die relevanten Bereiche:

- Regions of Interest (ROIs): Sie können die Porositätsanalysen auf bestimmte Bereiche des Bauteils anwenden und dabei unterschiedliche Filter- und Toleranzeinstellungen verwenden. So kann die Porositätsanalyse beispielsweise auf den Bereich der Gusshaut begrenzt werden, wenn es das Ziel ist, die Gasporen in der Nähe der Gusshautoberfläche zu untersuchen.

- Ungänzen können mit Wandstärken verknüpft werden.

Bearbeitungstoleranzen können als Parameter für den absoluten Abstand zur Oberfläche in die Analyse integriert werden

Virtuelle Bearbeitung

Gibt an, ob und wo die Poren bei der maschinellen Nachbearbeitung angeschnitten würden:

- Position und Größe der Pore können nicht nur in Bezug auf die Oberfläche der aktuellen Komponentenoberfläche, sondern auch in Bezug zu jeder anderen Oberfläche berechnet werden.

- Hierdurch können Sie die nachfolgende Bearbeitung des Teils (beispielsweise durch Bohren) in die Porositätsanalyse einschließen und die Abstände der Poren zur zu bearbeitenden Oberfläche bestimmen. Insbesondere können Sie überprüfen, ob die Poren angeschnitten würden, wodurch die bearbeitete Oberfläche unbrauchbar würde. Auf diese Weise können Sie ein solches Teil bereits vor der kostenintensiven Weiterbearbeitung aussortieren.

Ungänzen können mit Wandstärken verknüpft werden

Logische Verknüpfung mehrerer Tolerierungskriterien

Tolerieren Sie anhand eines Entscheidungsbaums:

- Automatisieren Sie die Prüfung von Gussteilen durch Festlegung der Toleranzen für individuelle Porositätsparameter in funktionsrelevanten Bereichen (besondere Eigenschaften) – beispielsweise Anzahl, Größe und Position der Einzelporen – bei gleichzeitiger Festlegung der Toleranzen für das gesamte Gussteil als globale Porositätsparameter (beispielsweise die maximale Gesamtporosität in %).

- Bilden Sie komplexere Fragestellungen ab, indem Sie den Toleranzstatus einzelner Analysen kombinieren, was insbesondere im automatisierten Inline-Umfeld von Vorteil ist. So kann beispielsweise ein Gussteil als „nicht OK“ klassifiziert sein, wenn eine bestimmte Porosität überschritten wurde und ein Großteil der Porosität sich im Bereich der Gusshaut befindet. Wenn keiner der Parameter überschritten wurde, wird das Teil als „OK“ markiert.

Normkonform

Das Modul Porositäts-/Einschlussanalyse unterstützt drei der wichtigsten Richtlinien für die Porositätsanalyse und macht damit die Evaluierung von Gussteilen leicht verständlich und reproduzierbar: BDG-Richtlinie P 201, P 202 und P 203.

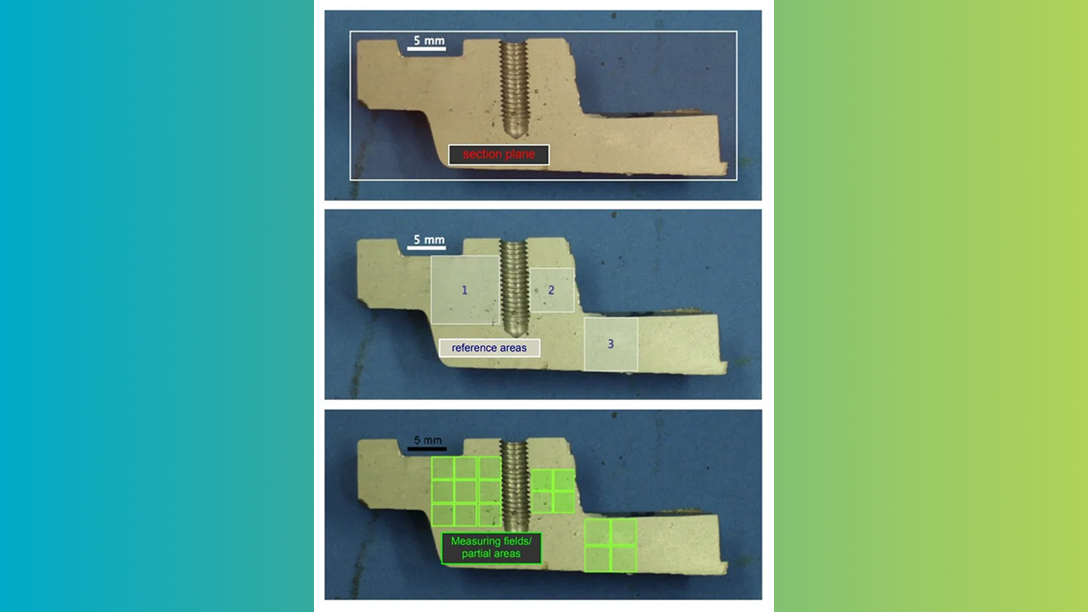

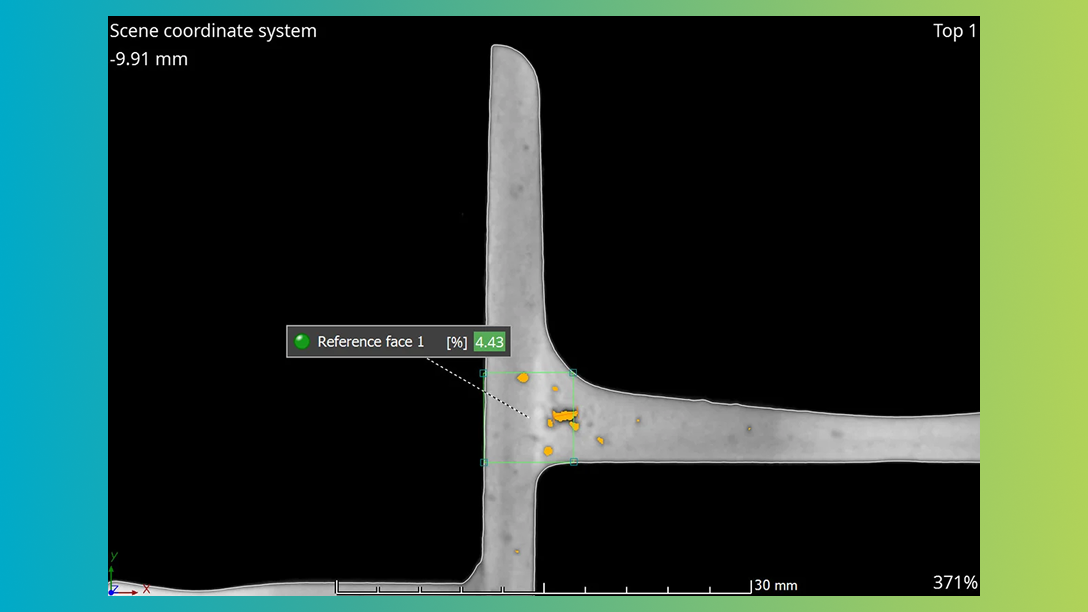

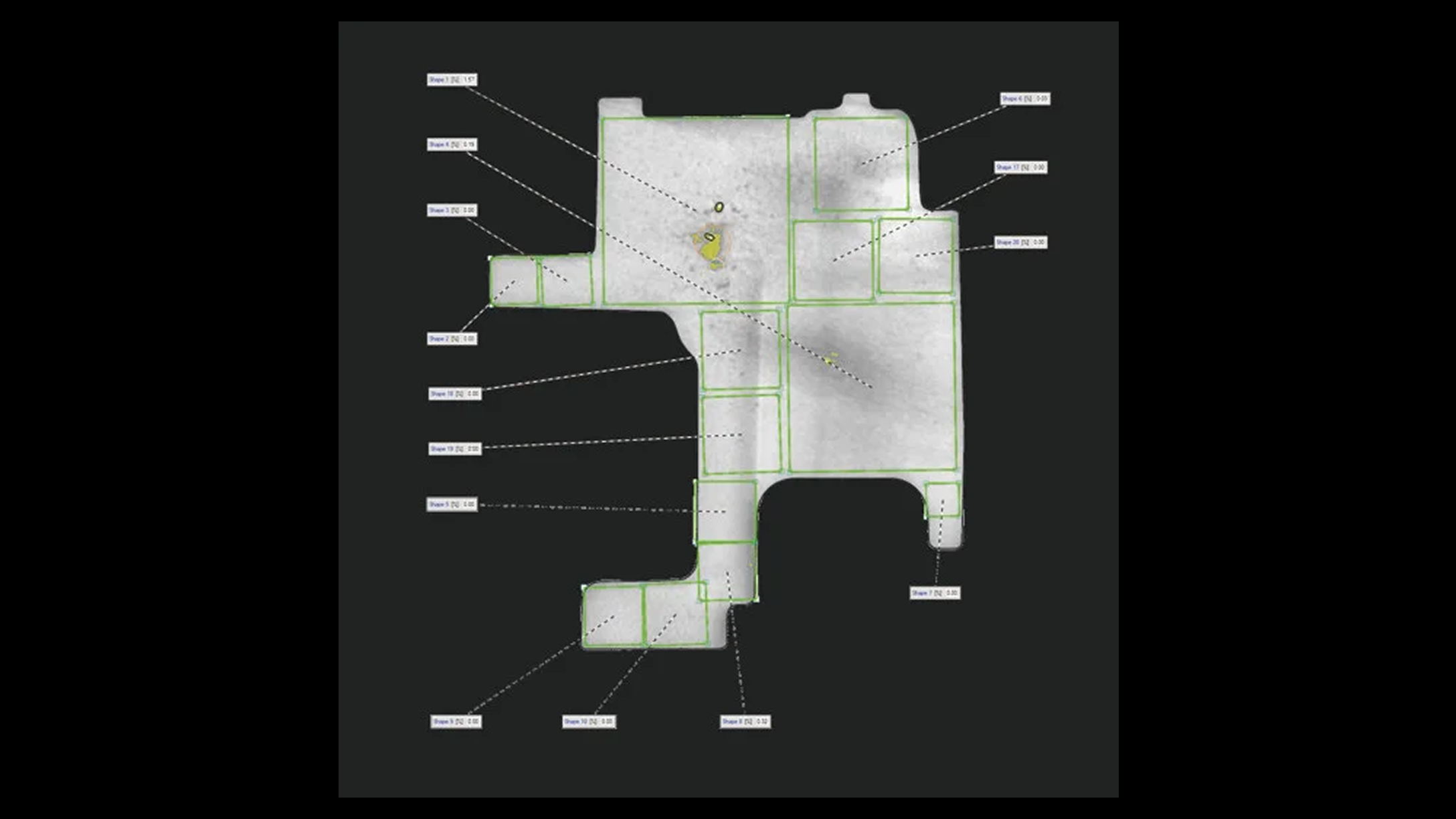

P 201 und P 202

Zur Klassifizierung von Porositätsparametern in Schnittbildern kommen das VDG-Merkblatt P 201 (VW 50097) und die BDG-Richtlinie P 202 (VW 50093) zum Einsatz. Diese Analysen bieten einen digitalen, absolut zerstörungsfreien Ersatz für die klassische Schliffbild-Analyse, bei der das Bauteil aufgeschnitten werden musste.

Mit den Analysen nach VDG P 201 und BDG P 202 können Sie die folgenden Parameter in beliebig orientierten digitalen Komponentenabschnitten anhand eines Porositätsschlüssels tolerieren:

- maximale Flächenporosität

- maximaler Porendurchmesser (gleiche Fläche eines Kreises [ØF])

- maximale Porenlänge („Feret“; vergleichbarer Durchmesser [ØL])

- kleinster normierter Abstand zwischen benachbarten Poren

- maximale Anzahl Poren

Die Evaluierung wird sowohl im gesamten Schnitt als auch in den vom Benutzer festgelegten Bezugsflächen (Quadrat, Rechteck, Dreieck, Kreis) durchgeführt.

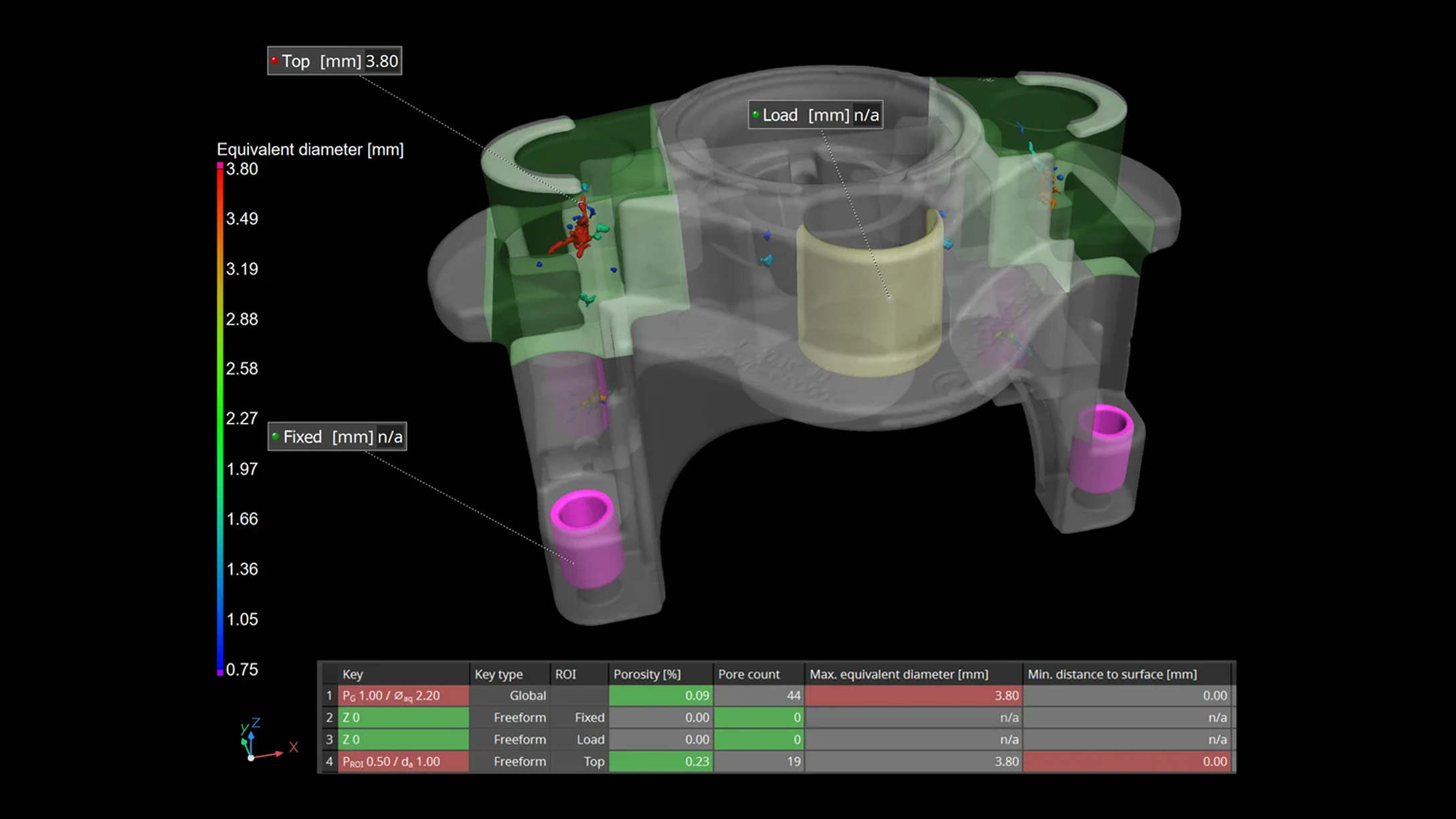

P 203

Die BDG-Richtlinie P 203 erweitert nicht nur VDG P 201 und BDG P 202 in die dritte Dimension, sondern legt auch einen weiteren Schwerpunkt auf die spezifische Bewertung der funktionsrelevanten Bereiche des Bauteils durch Freiformregionen.

Die VG-Software integriert die nötigen Vorgaben nach der BDG-Richtlinie P 203 für die Festlegung des Volumens für die Porenbestimmung und für die Definition dreidimensionaler Charakteristika interner Volumendefizite. Mit den intuitiven Eingabemasken wird Ihnen die Definition der Porositätsspezifikationen anhand des Porositätsschlüssels gemäß BDG P 203 leicht gemacht.

Die VG-Software unterstützt die vollautomatische Bestimmung des sogenannte „Q-Faktors“, wie in der BDG-Richtlinie P 203 vorgeschlagen. Der Q-Faktor ist ein einfacher, benutzerunabhängiger Ansatz zur Überprüfung der Qualität des Grauwertvolumens und zum Dokumentieren der Qualität Ihrer CT-Scan-Daten direkt in der P 203-Analyse.

Mit unserer Software können Sie die Porositätsanalyse nach BDG P 203 auch auf Rohteilen mit zusätzlichen Bezugsflächen durchführen, beispielsweise auf einem 3D-CAD-bearbeiteten Teil. Das ermöglicht es Ihnen, die Porosität der zu bearbeitenden Oberflächen im Vorfeld zu evaluieren.

Sie können automatisch für jeden analysierten Teilbereich des Volumens (ROI) den zugehörigen BDG P 203-Porositätsschlüssel und die Analyseergebnisse im 3D-Fenster und in den 2D-Fenstern anzeigen lassen. Dies erleichtert sowohl die Evaluierung der Porositätsanalyse als auch die Orientierung im untersuchten Datensatz. So können schnelle i. O.-/n. i. O.-Entscheidungen (in Ordnung/nicht in Ordnung) getroffen und dokumentiert werden.

Außerdem erhalten Sie für ausgewählte Porositätsparameter die Anzahl der n. i. O.-Poren (Poren, die nicht in Ordnung sind), die bezüglich des Gesamtvolumens bzw. bezüglich eines Freiform-Teilvolumens (ROI) außerhalb der Toleranz liegen. Dadurch können Sie zwischen Ausreißern und einem systematischen Fertigungsproblem unterscheiden, was zu einer besseren Prozesssteuerung führt.

Darüber hinaus kann der Porositätsschlüssel nach BDG P 203 auch verwendet werden, um Ungänzen aufgrund ihrer Porositätsparameter von der Evaluierung auszuschließen, beispielsweise Gasporen und Mikrokavitäten mit einem Maximaldurchmesser von z. B. 0,6 mm.

Workflows und Schnittstellen

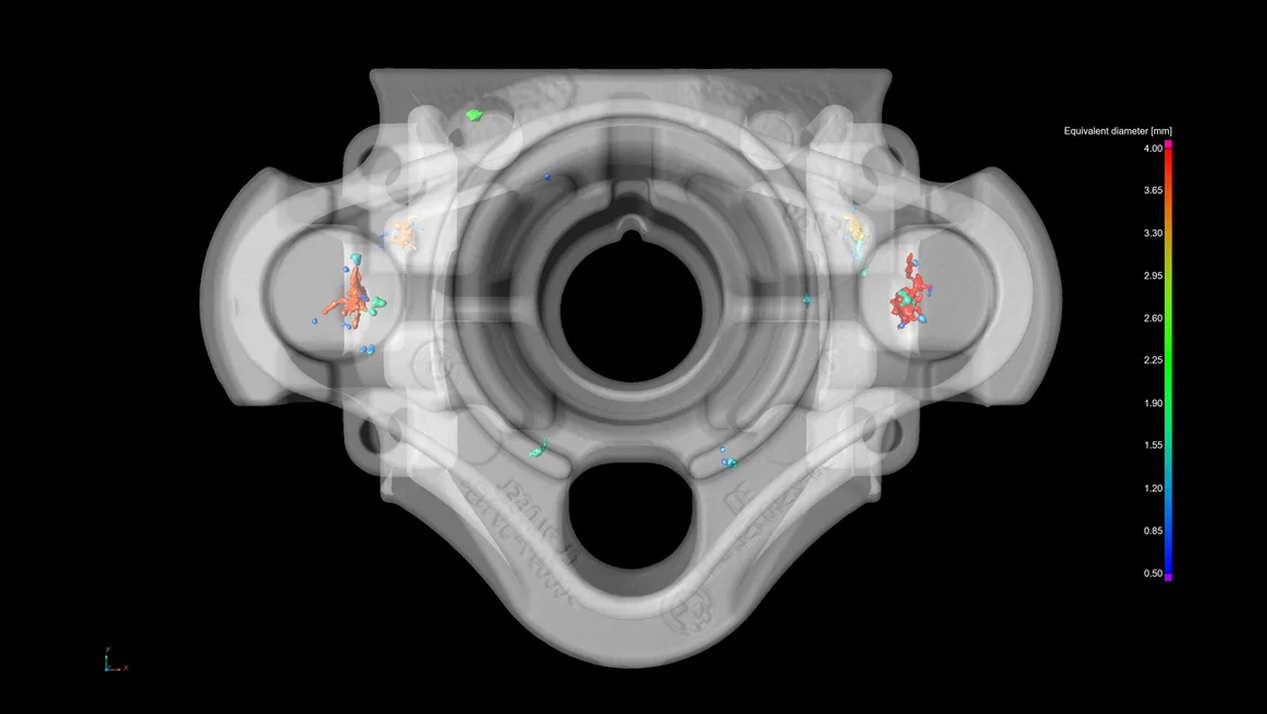

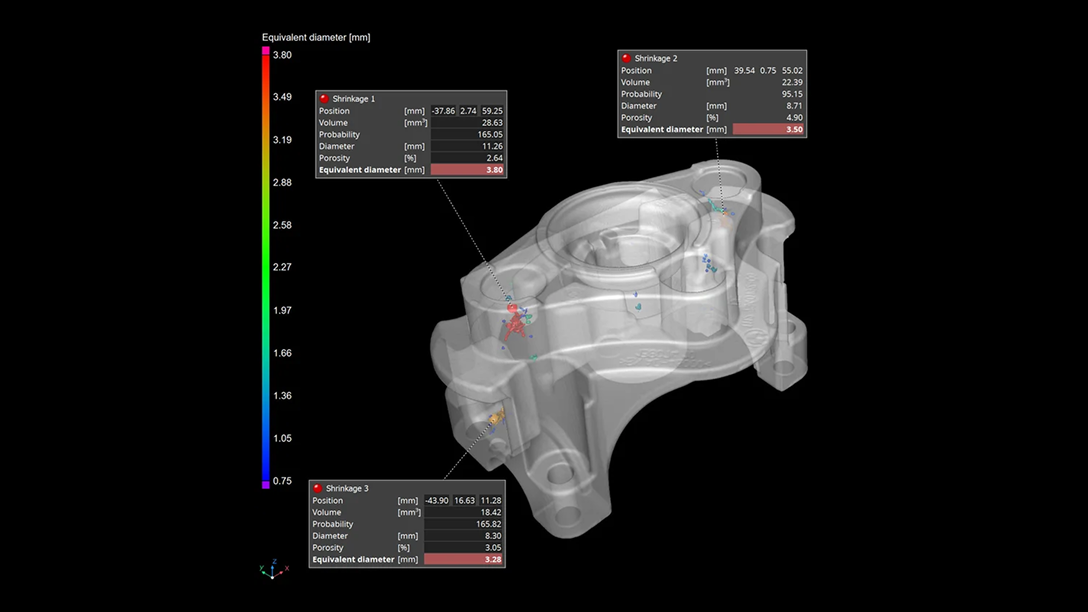

Ungänzen können entsprechend des ausgewählten Parameters farblich dargestellt werden

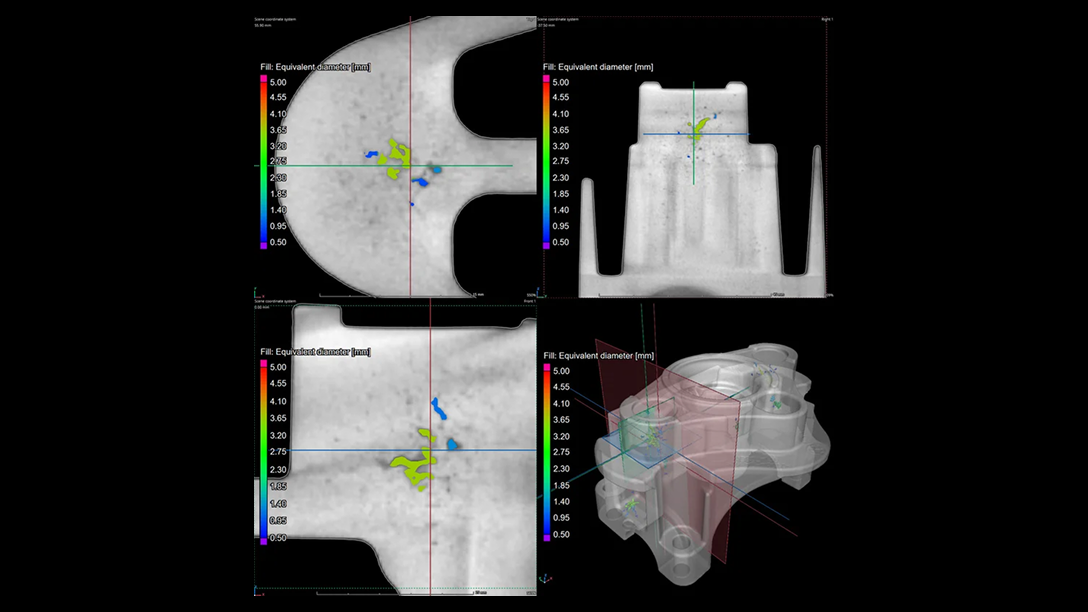

Komfortable Darstellung

Erschließen Sie den wahren Wert Ihrer Ergebnisse mit den umfangreichen, aber einfach zu bedienenden Visualisierungsfunktionen.

Navigation in Einzelbauteilen und Bauteilserien:

- Ungänzen können entsprechend des ausgewählten Parameters farblich dargestellt werden

- Ungänzen werden in einer Kombination aus 2D- und 3D-Fenstern dargestellt

- Analysemarker können manuell und automatisch erstellt werden

- Eine Bauteilserie kann in VGinLINE APPROVER nachbewertet werden

Direkt im Bild können anhand von Analysemarkern zusätzlich zur Position innerhalb der Komponente auch alle Porositätsparameter angezeigt werden

Manuelle und automatische Bildgenerierung

- VG-Software bietet eine Reihe von Optionen für die Bildgenerierung von Regionen und Ungänzen.

- Bei Bedarf können anhand von Analysemarkern zusätzlich zur Position im Bauteil auch alle Porositätsparameter direkt im Bild angezeigt werden.

- Standardansichten – wie orthographische Ansichten des Gussteils mit detektierten Poren – bieten eine klare Übersicht über das Bauteil.

- Mit der regelbasierten Bilderstellung können Sie sich automatisch für bestimmte Szenarien Bilder generieren lassen, beispielsweise bei Überschreitung der Toleranzwerte.

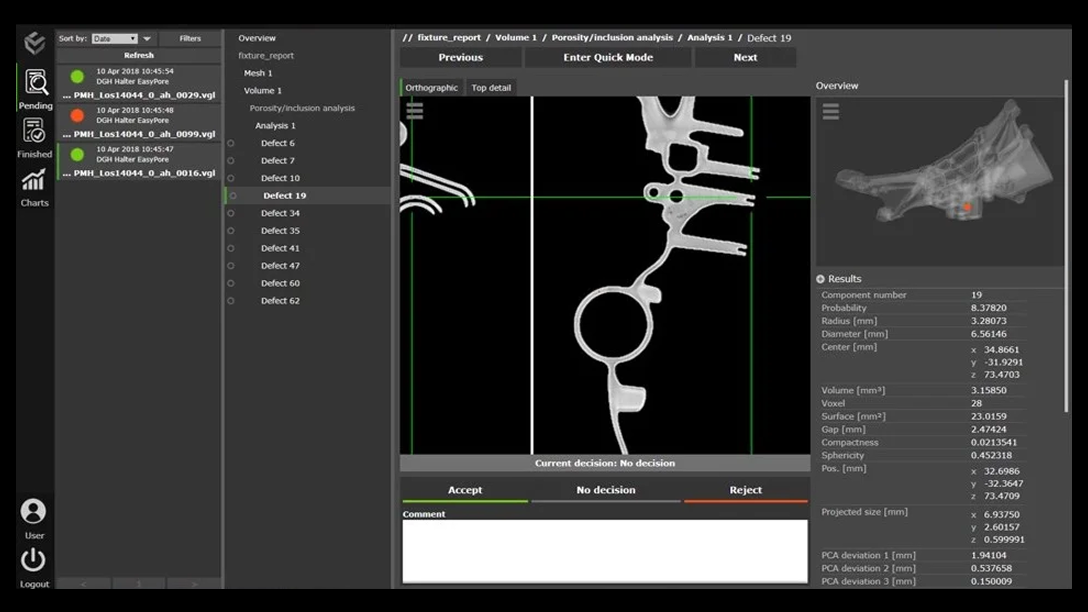

Manuelle Nachbewertung vollautomatisch geprüfter Baugruppen in VGinLINE APPROVER

Automatisierung

Mit VG-Software können Sie manuelle Arbeitsabläufe mit nur wenigen Mausklicks teilweise oder vollständig automatisieren. Dadurch sparen Sie bei Ihrer täglichen Arbeit nicht nur Zeit, sondern Sie können Ihren automatisierten Workflow auch nach VGinLINE exportieren, um ihn dort in einer At-line- oder In-line-CT-Umgebung weiterzuverwenden.

Durch die Berücksichtigung produktionsbedingter Variationen bieten gerade Porositätsanalysen selbst in der Serienprüfung einen gleichmäßig hohen Grad an Detektierbarkeit.

Mit der modernen Berichterstellung, den statistischen Evaluierungen (Q-DAS) und einer Plattform für die manuelle Nachbewertung vollautomatisch geprüfter Bauteile (VGinLINE APPROVER) können Sie die künftigen Herausforderungen in der zerstörungsfreien Prüfung bereits heute meistern!

Berichterstellung

Umfangreiche Funktionen zur Berichterstellung ermöglichen es Ihnen, Ihre Ergebnisse den unterschiedlichsten Zielgruppen zu präsentieren, selbst wenn diese keine VG-Software verwenden.

Mit den Funktionen zur Berichterstellung in der VG-Software können Sie

- sowohl die Ergebnisse als auch den Evaluierungsprozess selbst dokumentieren;

- benutzerdefinierte Berichte erstellen;

- die Ergebnisse im Industriestandard Q-DAS exportieren, um Abhängigkeiten zwischen den Einstellungen der Produktionsparameter und Veränderungen in der Qualität des Bauteils zu erkennen.

Verwendung der Ergebnisse in Simulationen

Verwenden Sie die Ergebnisse einer Porositätsanalyse in nachfolgenden Simulationen, um die Auswirkungen des Defekts weiter zu untersuchen.

Die Simulationsfunktionen der VG-Software verbinden die Porositäts-/Einschlussanalyse mit der Simulationswelt:

- Exportieren der Porositätswerte in Volumennetze (Abaqus, Patran und Nastran).

- Durch Vernetzen von Makroporen.

- Durch Simulation direkt in VGSTUDIO MAX, beispielsweise mit dem Modul Strukturmechanik-Simulation.

Einschlussanalyse

Einschlussanalyse

Finden Sie eingeschlossene Fremdpartikel in Ihrem Bauteil.

Die Untersuchung auf Ungänzen kann sich auf fehlendes Material beziehen – die klassische Porenanalyse –, aber auch auf das Vorhandensein von Fremdpartikeln.

Mit VG-Software können Sie nicht nur unerwünschte, beispielsweise durch Maschinenverschleiß verursachte Fremdeinschlüsse aufspüren, sondern auch beabsichtigte funktionelle Partikel wie z. B. Metallplättchen in Isolatoren untersuchen. Alle im Zusammenhang mit Porosität erwähnten Parameter können ebenso für Einschlüsse bestimmt werden.

Algorithmen der Porositäts-/Einschlussanalyse

VGSTUDIO MAX verfügt über verschiedene Algorithmen für die Porositäts-/Einschlussanalyse, um für jedes Bauteil und jedes Szenario die optimale Porositätserkennung anbieten zu können. Warum? Weil in der 3D-Bildgebung mittels Computertomographie (CT) die Bildqualität durch viele verschiedene Faktoren beeinflusst wird. So können zum Beispiel die kurzen Erfassungszeiten im industriellen Alltag genauso zu einer geringeren Bildqualität führen wie große Bauteile und Multimaterial-Szenarios. Rauschen, Streifenartefakte, Kontrast‑ und Grauwertunterschiede sowie Metallartefakte sind weitere Faktoren, die die Bildqualität beeinträchtigen können.

Hunderte von Anwendern in der Guss- und Spritzgussindustrie vertrauen auf die VG-Software, die selbst in Daten geringerer Qualität kritische Ungänzen wie Poren und Risse zuverlässig erkennt und so sicherstellt, dass Sie niemals einen entscheidenden Fehler übersehen. Unsere Umsetzung der BDG-Richtlinien P 201, P 202 und P 203 wird von Branchenführern wie Volkswagen unterstützt und ist ein Beleg für unser Engagement für Qualität und Zuverlässigkeit.

Passen Sie Ihre Evaluierung durch benutzerdefinierte Filterung relevanter Ungänzen an, damit Sie sich auf das Wesentliche konzentrieren können. Passen Sie für eine präzise Qualitätskontrolle die Toleranzkriterien an verschiedene ROIs an. Mit VG-Software erhalten Sie die aussagekräftigen Analyseergebnisse, die Sie brauchen, um fundierte Entscheidungen zu treffen und die Produktintegrität zu verbessern.

Automatisieren Sie Ihre Evaluierungen mit der nahtlosen Erkennung von Ungänzen und der Replikation von Analyseregionen für konsistente Genauigkeit. Profitieren Sie von einer hohen Verarbeitungsgeschwindigkeit selbst bei großen Datensätzen und stellen Sie durch eine umfassende Berichterstellung vollständige Transparenz her. Unser Arbeitsablauf ist vollautomatisch, mit optionaler manueller Überprüfung für zusätzliche Flexibilität und Kontrolle.

Sprechen Sie uns heute noch an – unser Team unterstützt Sie gerne!