欠陥/介在物解析機能

パーツ内のポア、穴、および介在物を見つけて、これらの不連続性に関する詳細情報を取得できます。

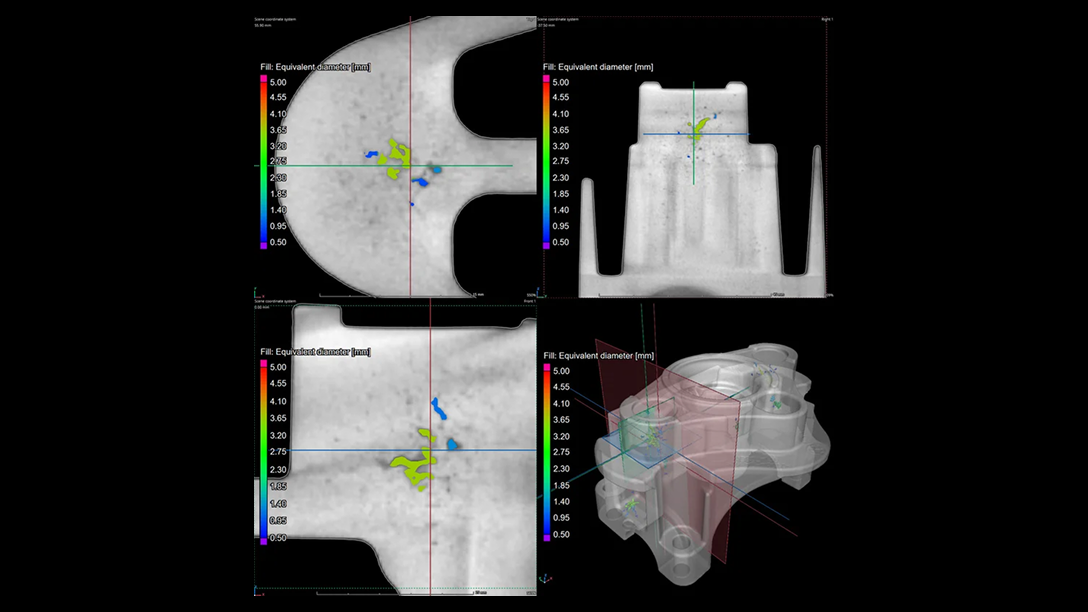

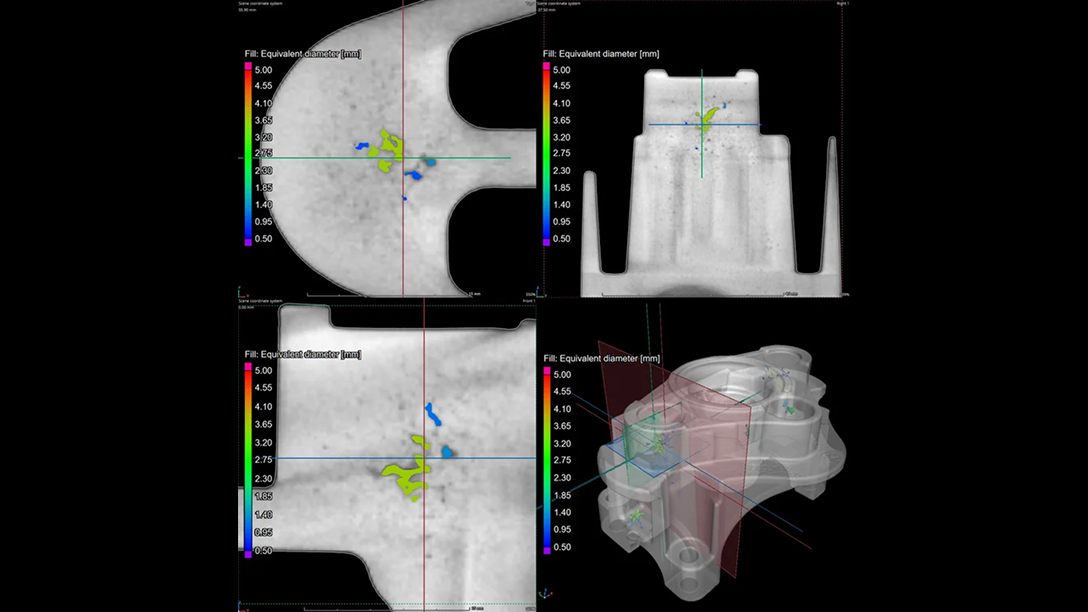

- コンピュータ断層撮影で、2Dおよび3Dでのポロシティ検出、特性評価、可視化ができます。

- ガス孔、収縮空洞、亀裂、および異物の混入を区別できます。

- 肉厚解析とその後の機械加工ステップを考慮に入れてください。

- BDGリファレンスシートP201 / P 202に従って、2DCTスライス画像の不連続性の表面サイズを自動的に定量化します。

- BDGリファレンスシートP 203に従って、パーツの機能領域内の最も重要なポロシティパラメータに関して3D評価を実行します。

- 後にシミュレーションで使用するために結果を取得できます。

- Q-DAS qs-STATなどの統計評価ソフトウェアでデータが使用可能です。

グローバルポロシティパラメータ

コンポーネント全体のこれらのグローバルポロシティパラメータを決定します。

- 総ポアボリューム

- 総マテリアル量

- 総ポロシティ

- ポアの総表面積

- 任意の空間配向のすべてのポアの投影総面積

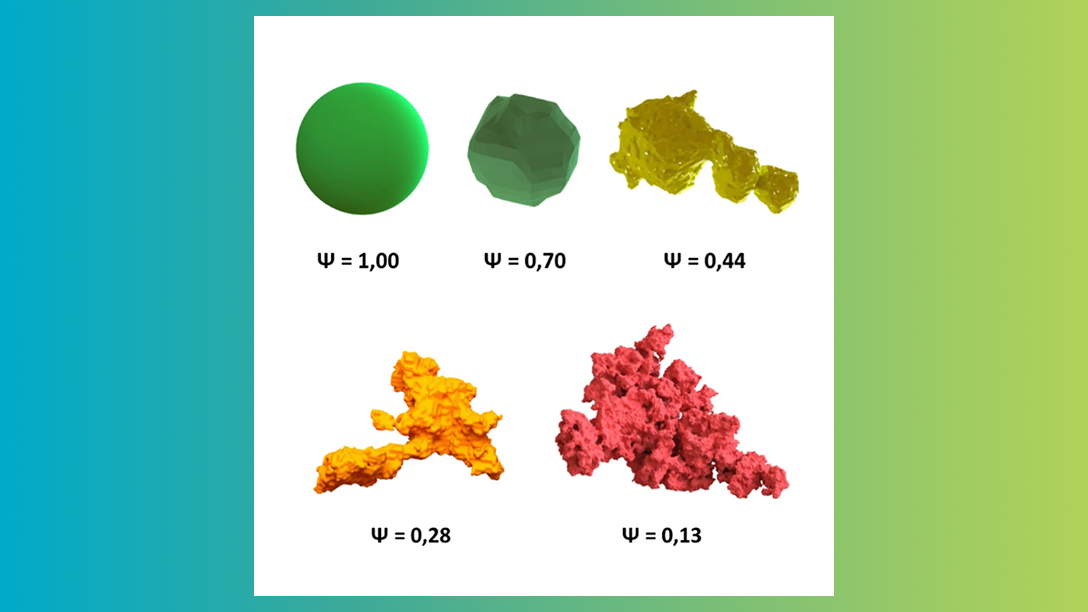

球形度(ソース:BDG – P 203/www.bdguss.de)

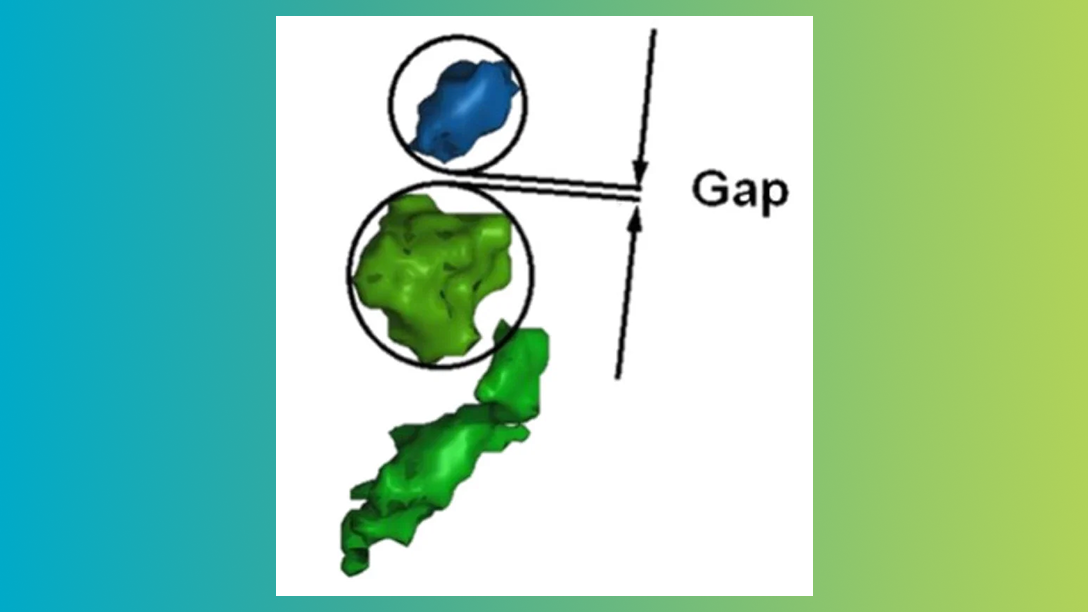

次の空隙までの距離(ソース:BDG – P 203/www.bdguss.de)

個別ポアのプロパティ

個々のポアのこれらのパラメータを決定します。

- 一般:

- 位置

- グレイバリューの偏差

- 最小、最大、平均のグレイバリュー

- サイズ:

- ボリューム

- 表面

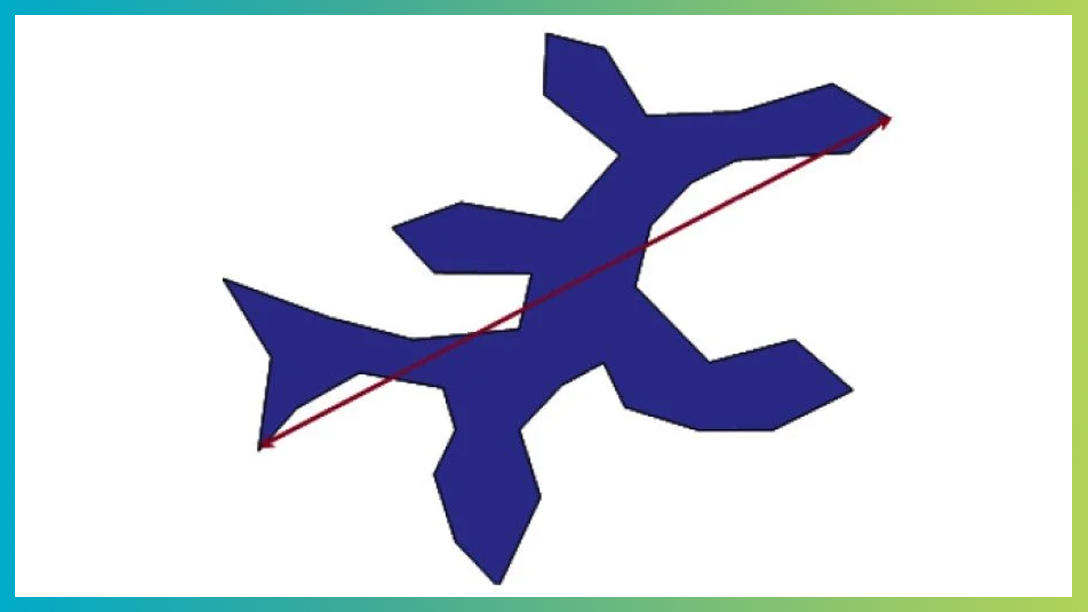

- 等価直径(同じ体積の球の直径)

- 半径または直径

- 形状:

- 稠密度

- 球形度

- 適合した楕円体の形状(主成分解析から)

- 投影寸法:

- 任意の空間配向に投影された長さ

- 任意の空間配向の投影面積

- 追加機能:

- 分類(内側、外側、または加工面から切り取ったもの)

- 最小および最大エッジ距離

- コンポーネント表面で表面を切断する

- 次のポアまでの距離(ギャップ)

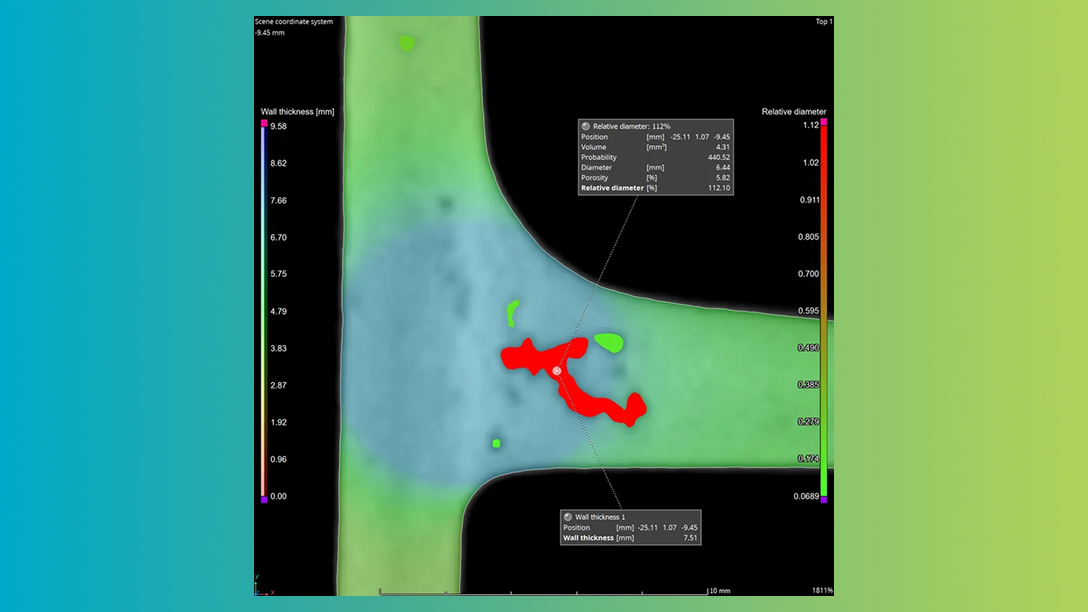

- ポアの位置での壁の厚さ

- 相対直径(すなわち、ローカル壁の厚さに対するポアの直径)

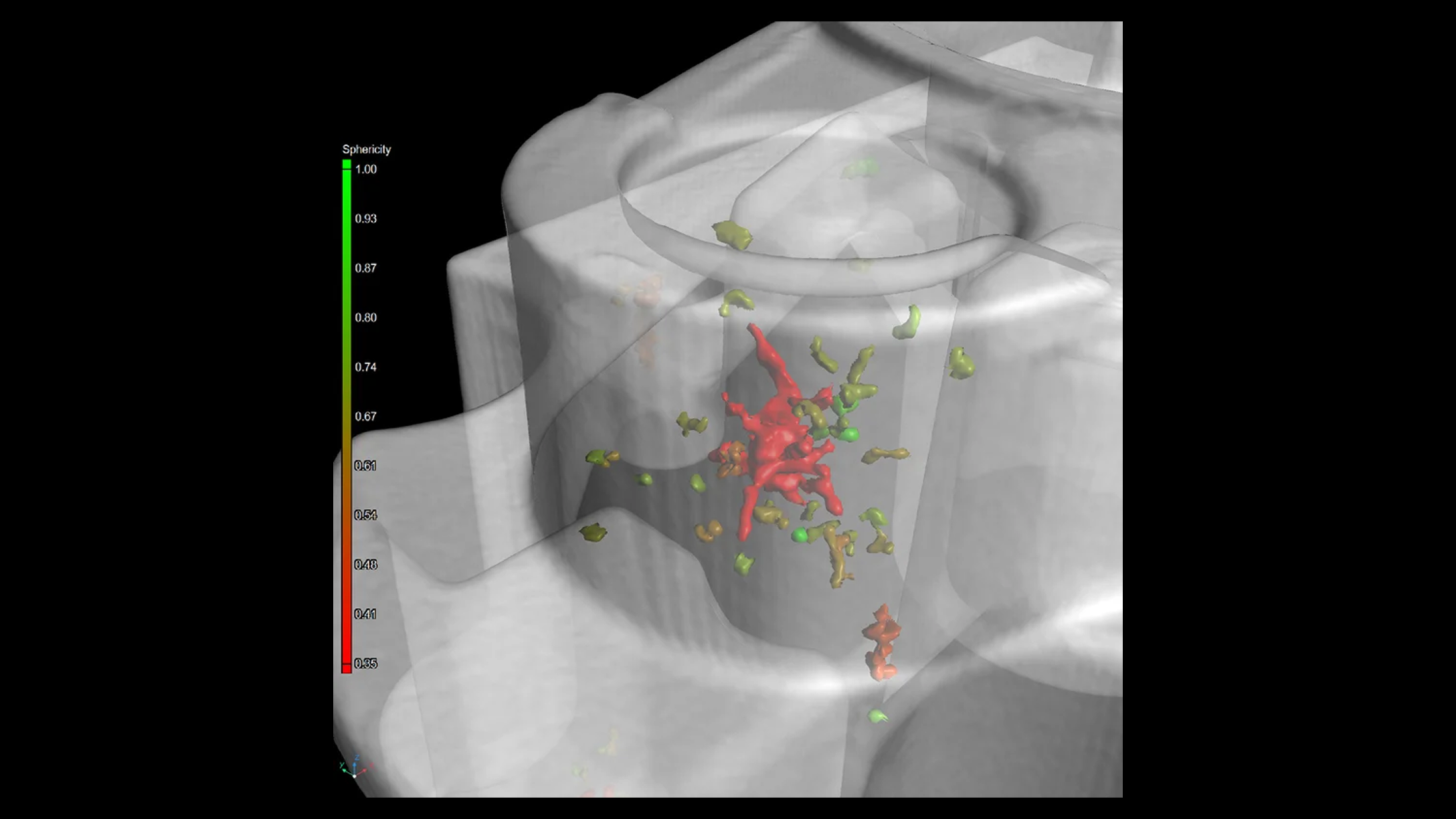

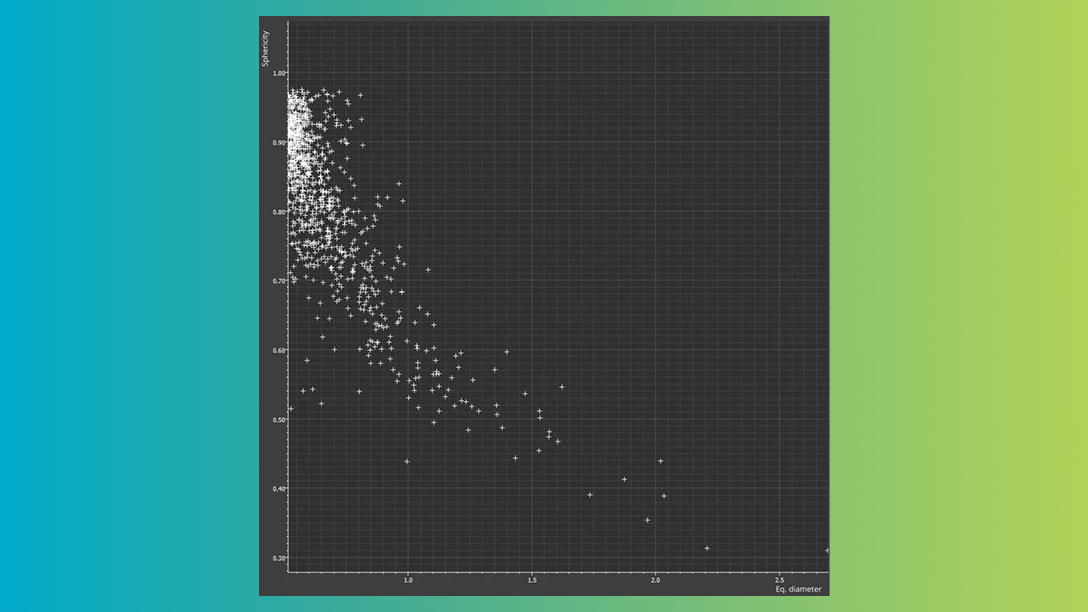

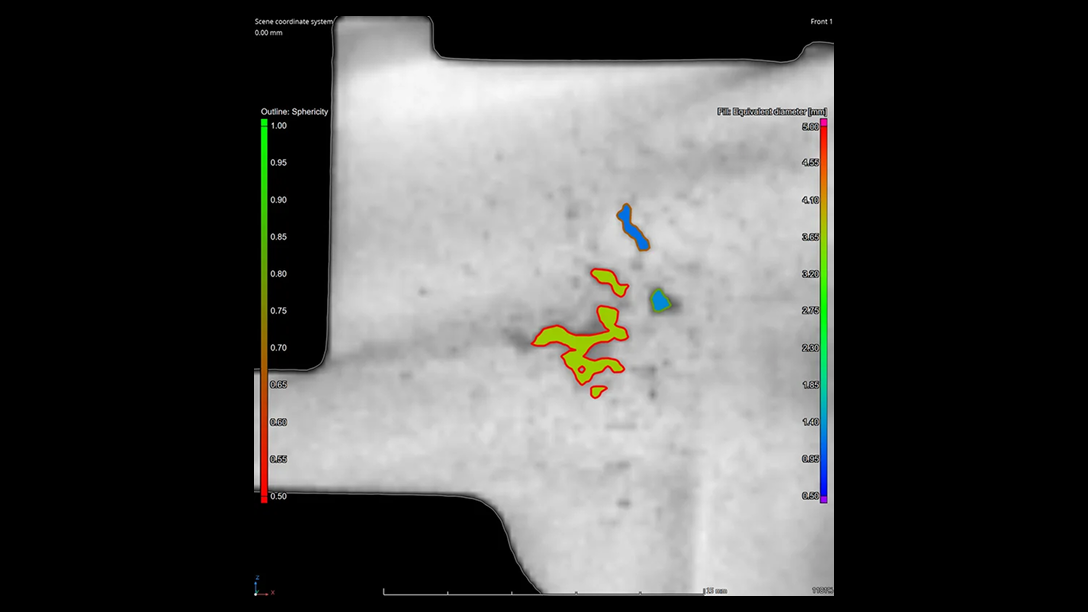

同等の直径に対してプロットされた球形度

ポロシティパラメータ間の依存関係

ポロシティパラメータの計算と公差に加えて、yxプロットの適切なグラフィック表現に基づいて、ポロシティ変数間の依存関係を簡単に表示できます。例えば、同等の直径に対する球形度のプロットは、大きなポアが収縮穴(球形度が低いことで識別可能)であることを示すことが可能です。

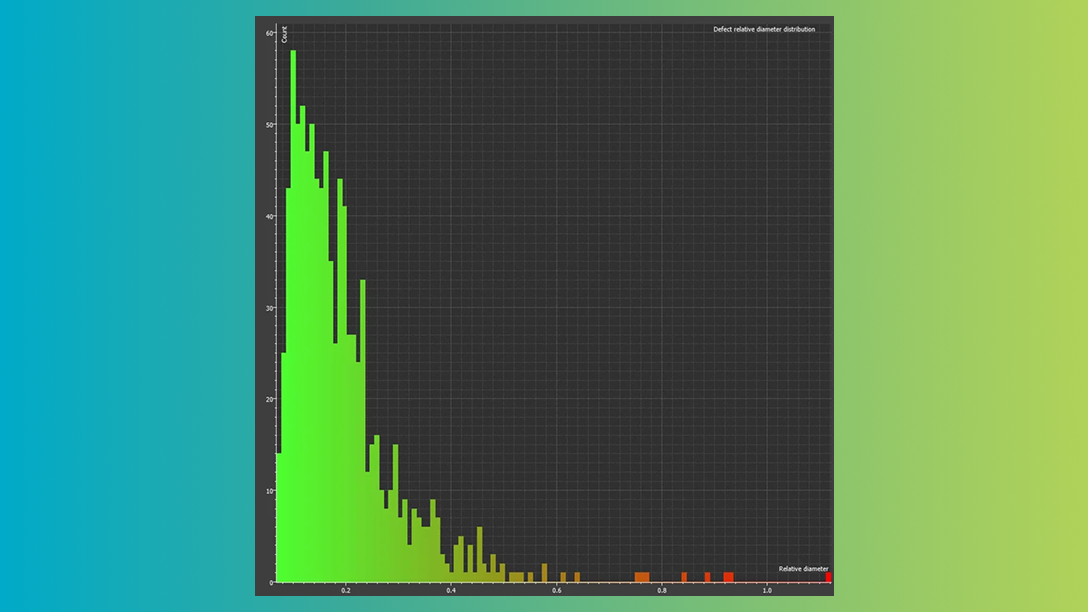

相対直径のヒストグラム

ヒストグラム

対応するパラメータ値の分布は、ヒストグラムで表示できます。この例は、不連続性の大部分が小さい相対直径によって特徴付けられていることを示しています。相対的な直径が1に近いものは、重要であると考えられます。これは、ポアの領域の空間的な広がりと最小壁厚が同程度であるためです。

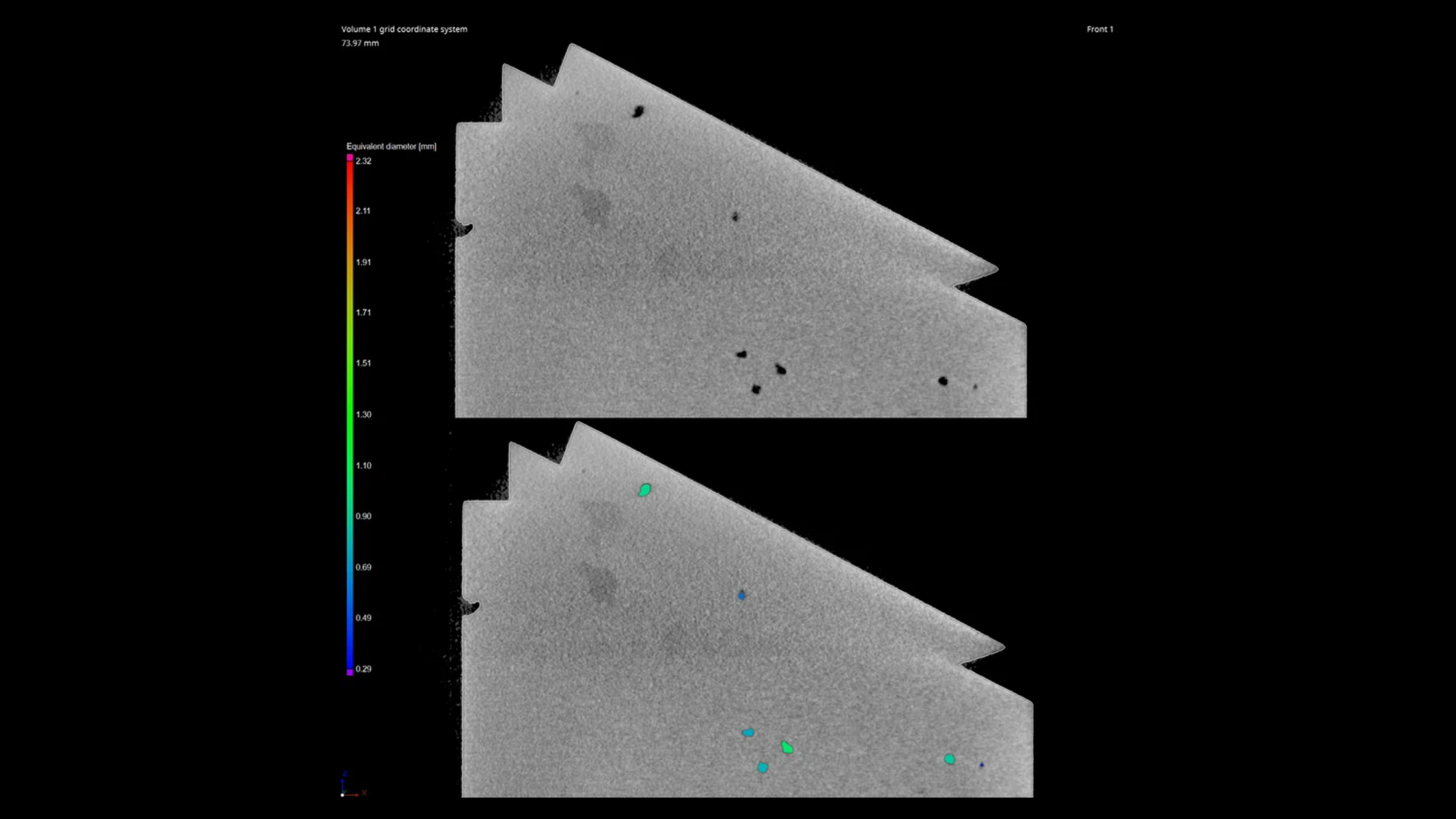

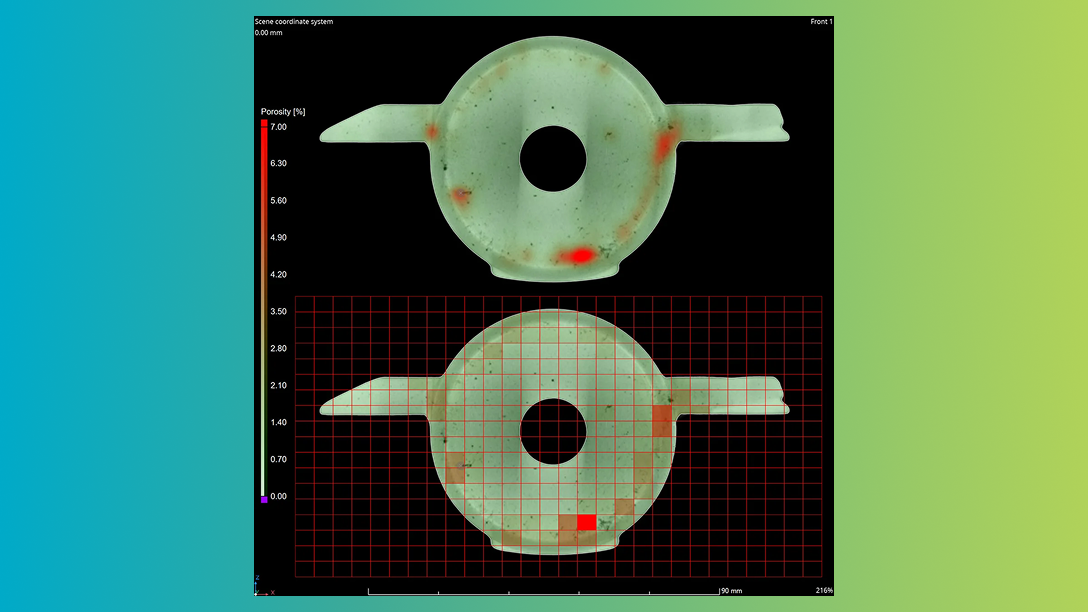

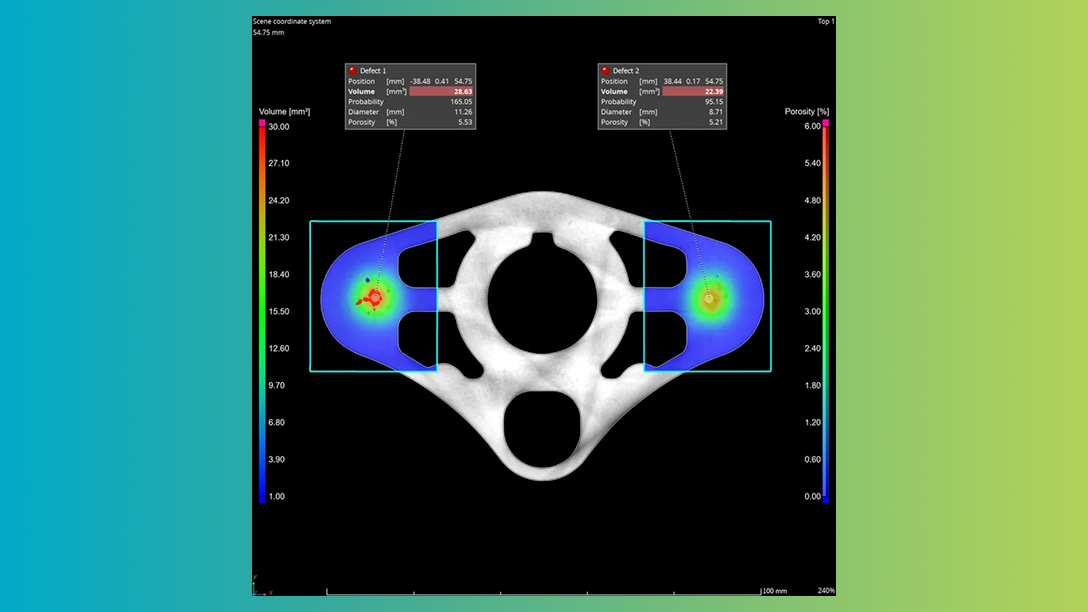

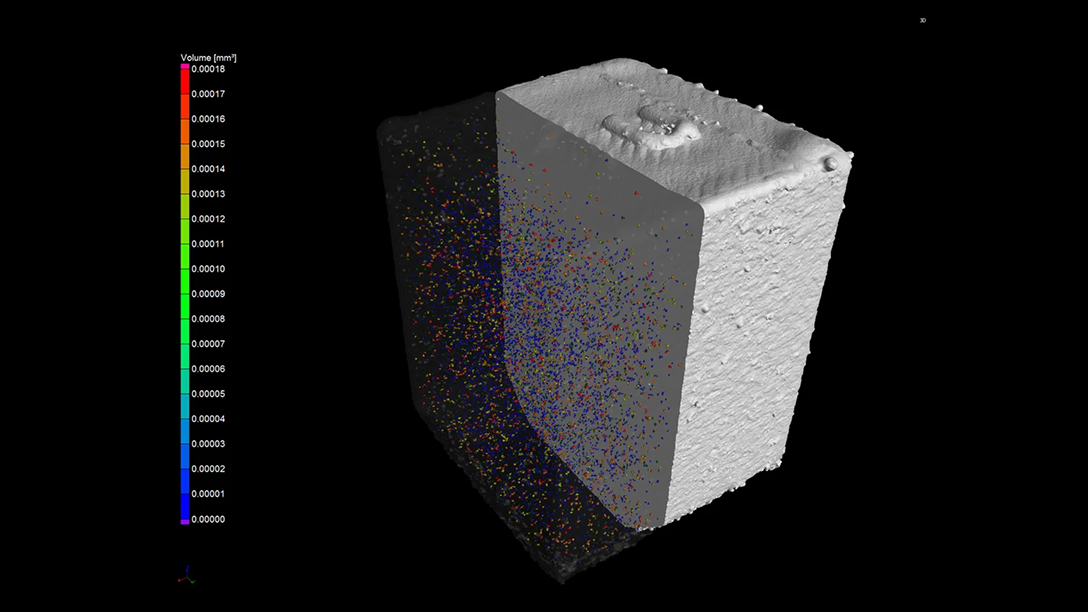

ボリュームメッシュのローカルポロシティ(上) とローカルポロシティ(下)

ローカルポロシティの計算

コンポーネントの安定性に重要なのは不連続性だけではありません。そのため、VGソフトウェアでは、ポロシティの蓄積とその影響をより詳細にチェックすることができます。

ローカルなポロシティと濃度を計算できるほか、ボリュームメッシュのセルのポロシティをマッピングすることも可能です。通常のメッシュだけでなく、CADまたは実際のサーフェスに適合したボリュームメッシュも使用できます。

実質的に関連する結果

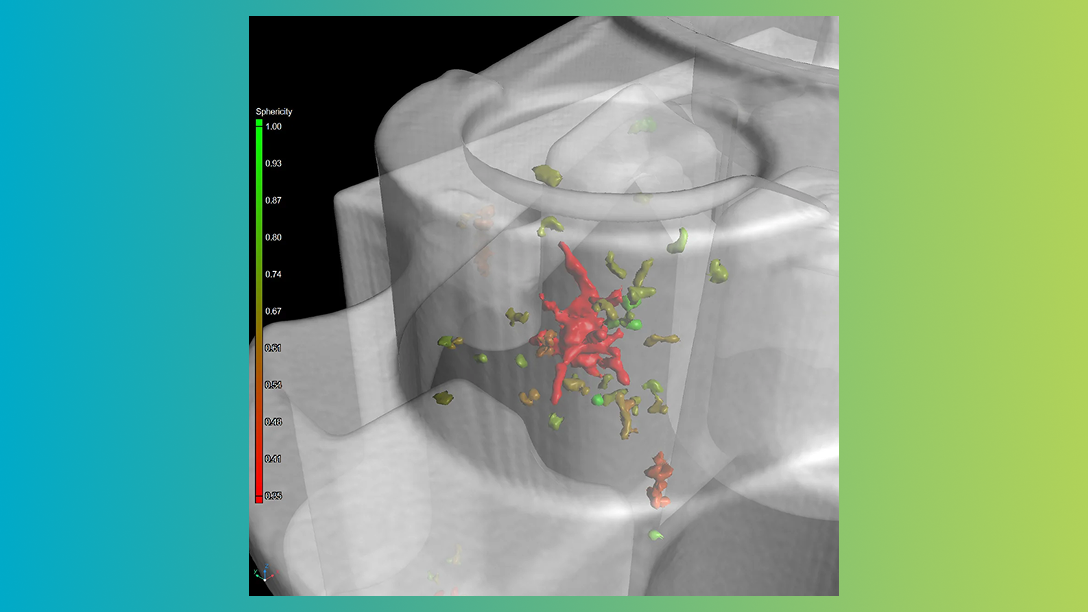

球形度

関連ポロシティパラメータの例

特定のポロシティパラメータの結果により、次のような結論を導き出すことができます。

- 総ポロシティ:総ポロシティを長期間監視することで、製造工程の変動を簡単に検出できます。この値の増加は、不適切な鋳造速度または金型キャビティの不十分なベントを示している可能性があります。

- 球形度:空隙ボリュームと空隙表面積から計算される球形度値により、ガスポア(球形度値が高いことを特徴とする)と収縮穴(球形度値が低いことを特徴とする)を区別できます。不連続性の形状に関する知識は、プロセスの最適化をサポートし、コンポーネントの耐久性に関する情報も提供します。

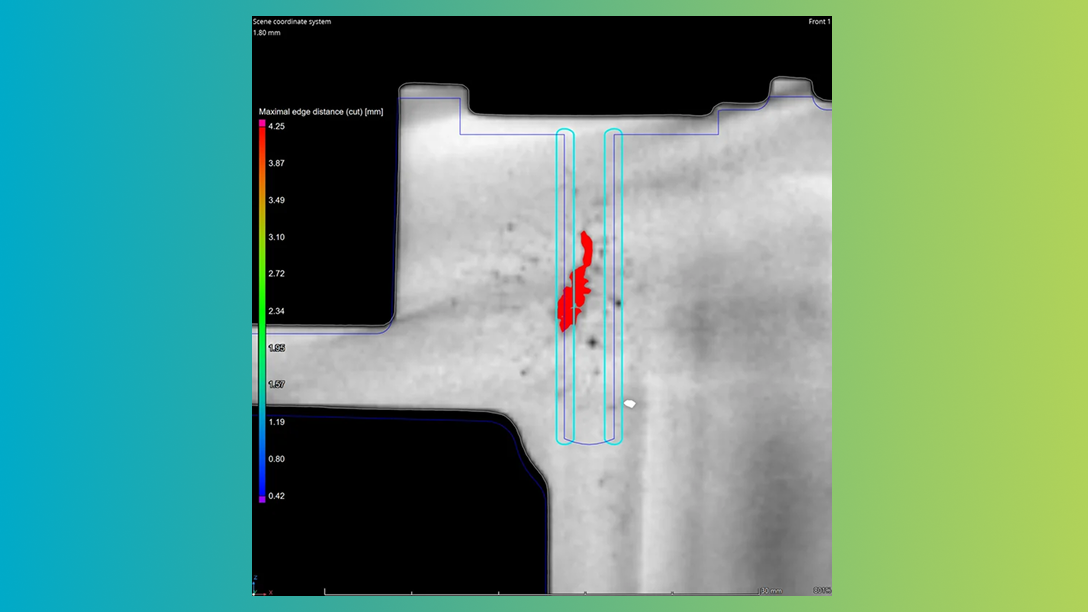

- 面までの距離:任意の面までの距離を計算することにより、加工前にシール面とねじ面の適合性を確認できます。ポロシティ解析は、処理する表面をシミュレートします。加工領域の残りのポロシティの深さを計算して可視化できます。例えば、開いたポアに空気が含まれていると熱応力下でシール材が移動する可能性があるため表面に封をする場合に重要です。

ポロシティ解析は、その領域固有の公差標準に基づいて、パーツのユーザー定義の関心領域(ROI)に適用できます。

機能分野に焦点を当てる

解析を関連領域に限定します。

- 関心領域(ROI):さまざまなフィルタと公差設定を使用して成形品の特定の領域にポロシティ解析を適用できます。例えば、ポロシティ解析は、鋳造スキン表面近くのガスポアを調べることが目的である場合、鋳造スキンの領域に限定することができます。

- 不連続性は肉厚と関連する可能性があります。

加工許容値は、表面までの絶対 距離のパラメータとして解析に含めることができます

仮想機処理

加工中にポアが切断されるかどうか、どのように切断されるかどうかを示します。

- ポアの位置とサイズは、現在のコンポーネントの表面だけでなく、他の表面に対しても計算できます。

- これにより、欠陥解析に部品の後続の機械加工(例:穴あけ)を含めて、機械加工された表面までのポアの距離を決めることができます。特に、毛穴がカットされて加工面が役に立たなくなるかどうかを確認できます。このようにして、コストのかかる機械加工の前に部品を分類することができます。

不連続性は 壁の厚さと関連する可能性があります

複数の公差標準の論理的な組み合わせ

デシジョンツリーを使用して公差判定を実行します。

- 機能的に関連する領域(特別な属性)の個々のポロシティパラメーターの公差を設定することにより、鋳造検査を自動化し(例:個々の細孔の数、サイズ、位置)、鋳造全体の公差をグローバルポロシティパラメータ(例:最大総ポロシティ(%))として設定します。

- 個々の解析の許容ステータスを組み合わせることにより、自動化されたインラインシナリオで役立つ、より複雑な問題をマッピングできます。例えば、特定のポロシティを超え、鋳造したスキンの領域に大量のポロシティがある場合、鋳造物は「OKではない」と分類することが可能です。どのパラメータも超過していない場合、そのパーツは「OK」とマークされます。

標準への準拠

欠陥/介在物解析モジュールでは欠陥解析の最も重要な3つのガイドラインをサポートし、再現可能な鋳造パーツの評価が簡単にできるようになります。BDGリファレンスシートP201、P 202、およびP203。

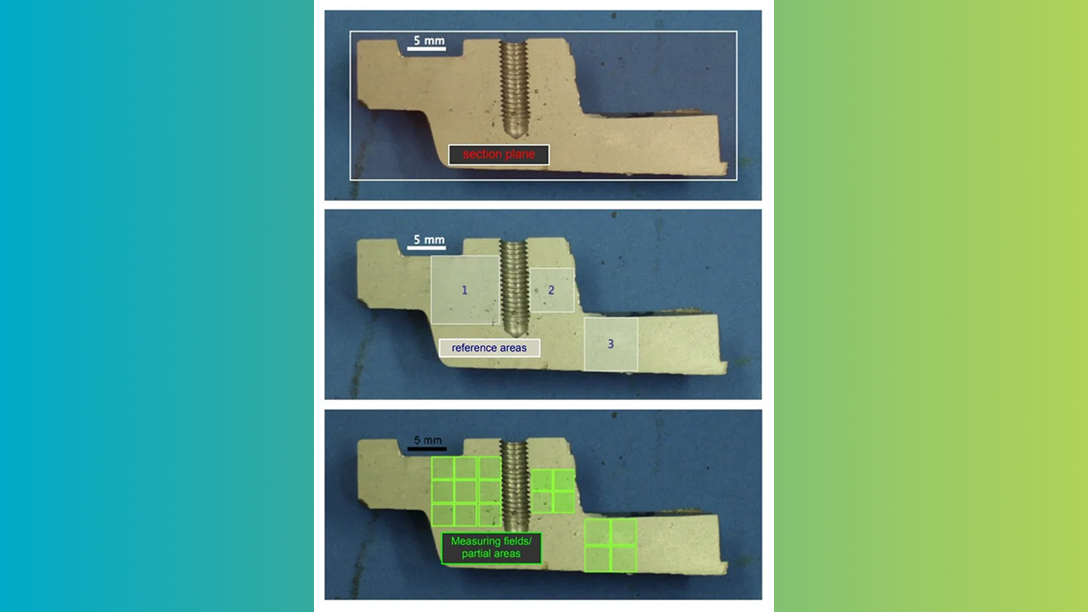

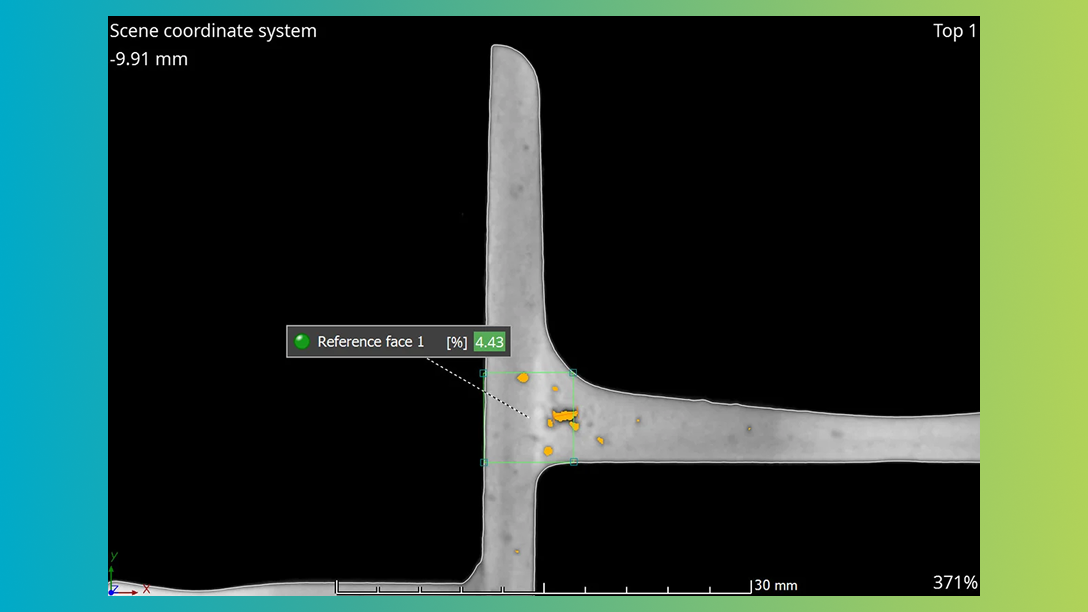

P 201およびP 202

VDG仕様P 201(VW 50097)およびBDGリファレンスシートP 202(VW 50093)でスライス画像のポロシティパラメータを分類します。これらの解析では、コンポーネントをのこぎりで開いて解析していた従来の顕微鏡写真解析とは異なり、完全非破壊的なデジタルの方法で実行します。

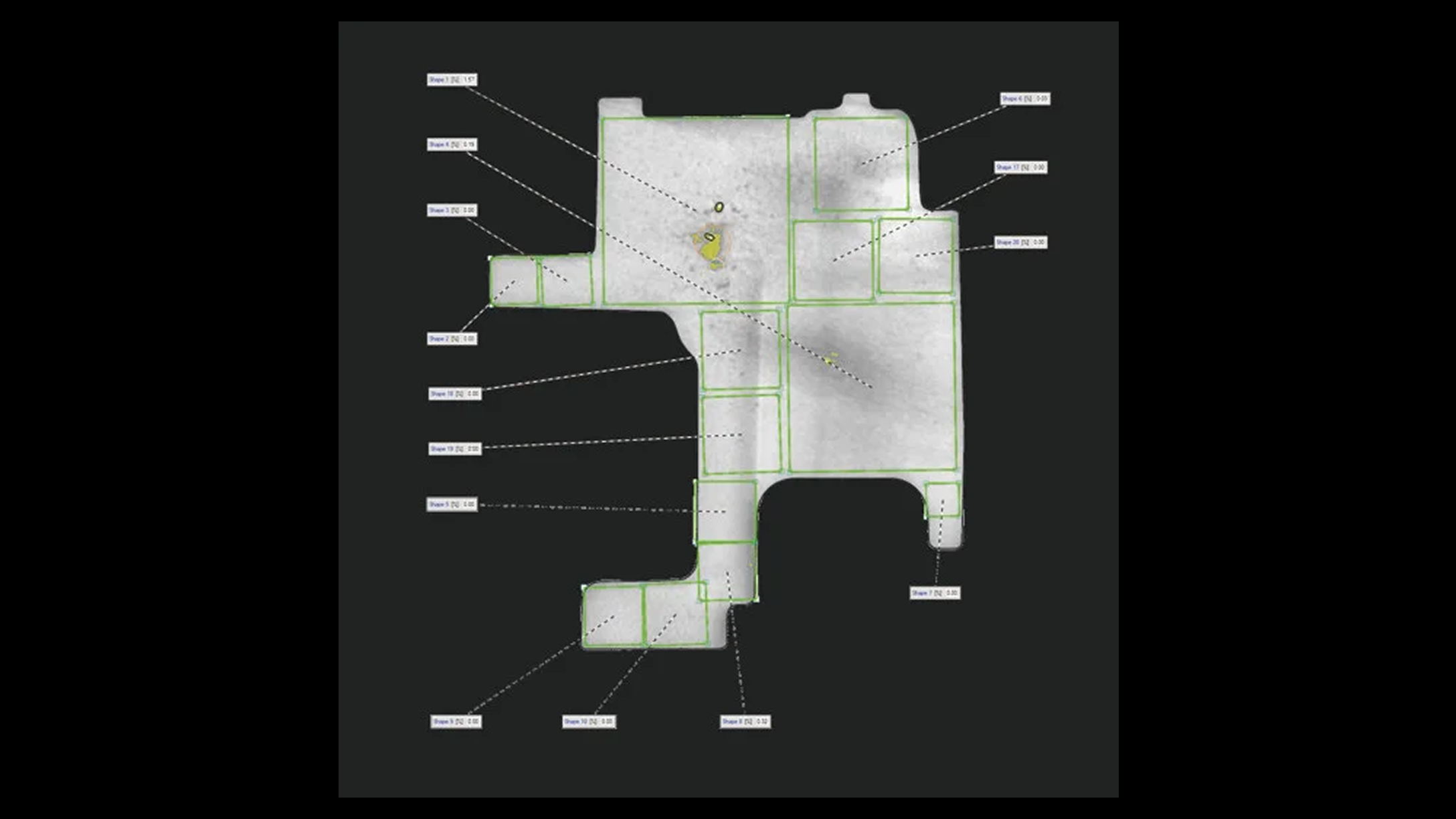

VDG-P201およびBDG-P202に基づいた解析では、ポロシティキーを使用して、任意の配向のデジタルコンポーネントセクションで次のパラメータを許容することができます。

- 最大表面ポロシティ

- 最大ポア径(円の面積\[ØF])

- ポアの最大長(「フェレット」、比較した直径\[ØL])

- 隣接するポア間の最小正規化距離

- ポアの最大数

この評価は、セクション全体のほか、ユーザーが設定した参照領域(正方形、長方形、三角形、円)で実行されます。

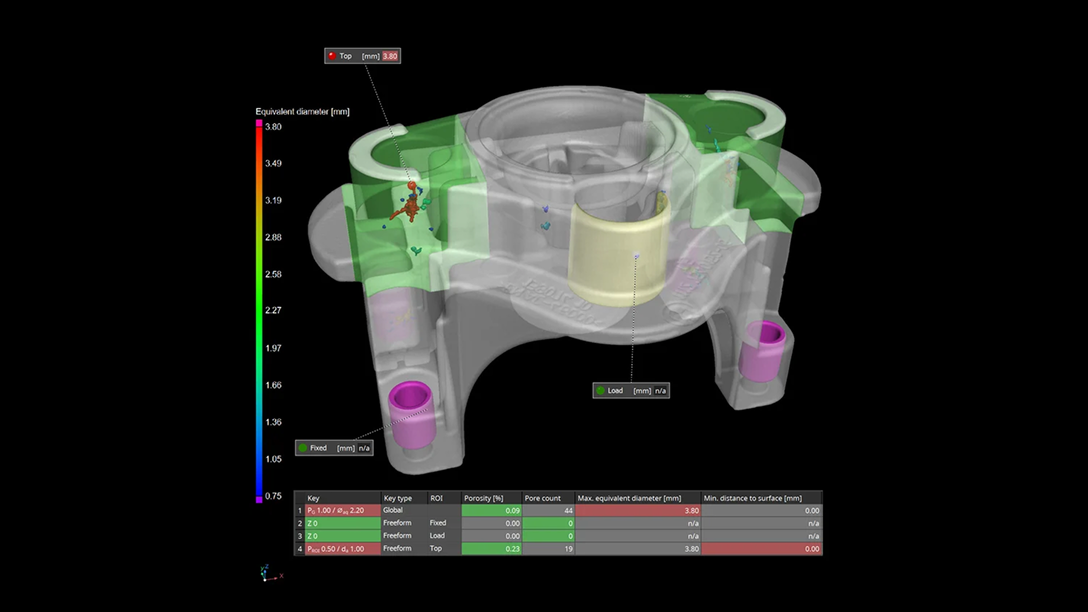

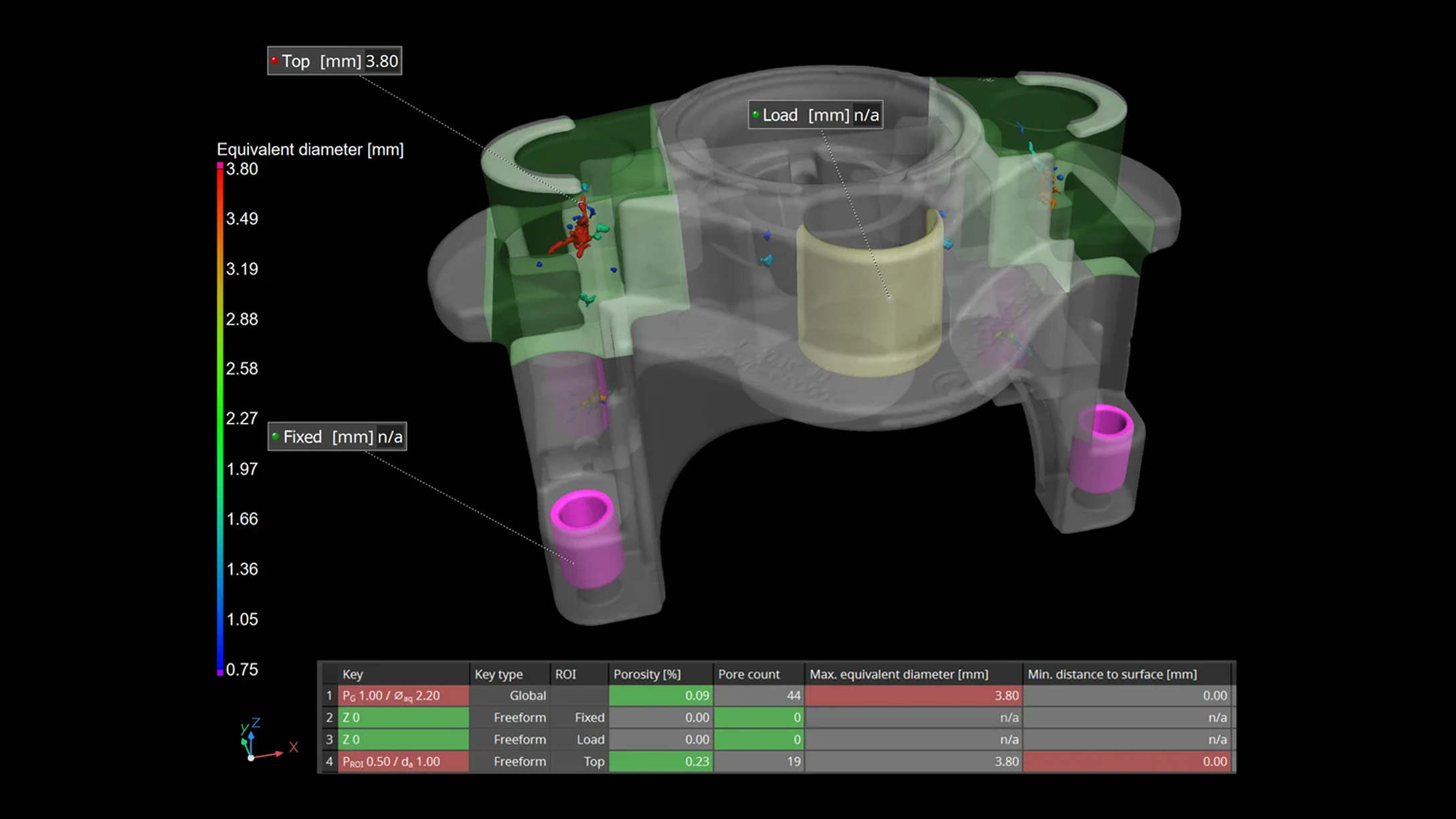

P 203

BDGリファレンスシートP 203では、VDG-P201およびBDG-P202を3Dに拡張するだけでなく、自由形式の領域を使用することにより、機能的に関連するパーツ領域の特定の評価にさらに焦点を当てています。

VGソフトウェアは、BDGリファレンスシートP 203に従って、空隙評価用のボリュームの定義および内部のボリューム不足の3D特性の定義に必要な仕様を統合します。直感的な入力機能を使ってBDG - P 203に準拠した標準に基づいてポロシティキーの仕様を簡単に設定できます。

VGソフトウェアでは、BDGリファレンスシートP 203で提案されている、"Q係数"と呼ばれる完全自動定義をサポートします。Q係数はユーザーに依存せずに、グレイバリューのボリュームの品質を検証し、CTスキャンデータの品質を簡単にP 203解析で直接文書化します。

VGソフトウェアを用いれば、3D CAD機械加工パーツなど、参照面が追加で挿入された未加工パーツに対してBDG-P 203を基にポロシティ解析を実行することもできます。これにより、加工面のポロシティを事前に評価できます。

対応するBDG P 203ポロシティキーと、解析された各自由形状部分ボリューム(ROI)の解析結果を3D画面と2D画面に自動的に表示できます。これにより、ポロシティ解析の評価と調査したデータセットの配向を簡易化します。迅速にOK/NOK(「NOT OK」)を判断し、文書化することができます。

グローバルボリューム内および自由形状パーシャルボリューム(ROI)内で許容範囲外の、選択したポロシティパラメータのNOK空隙数を知ることができ、外れ値と体系的な生産問題を区別できるので、プロセス制御が向上します。

さらに、BDG - P 203に準拠したポロシティキーを基にガス孔や最大直径0.6 mmなどのマイクロキャビティなどのポロシティパラメータによる不連続性を評価から除外することもできます。

ワークフローとインターフェース

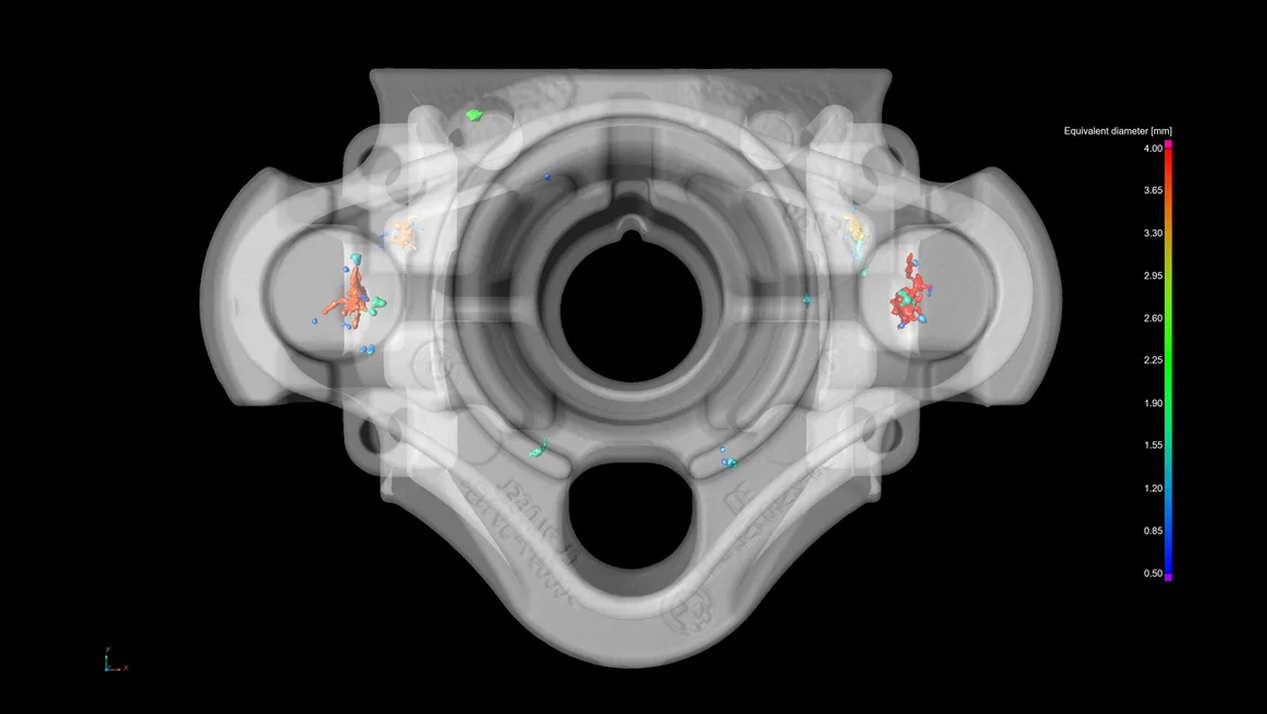

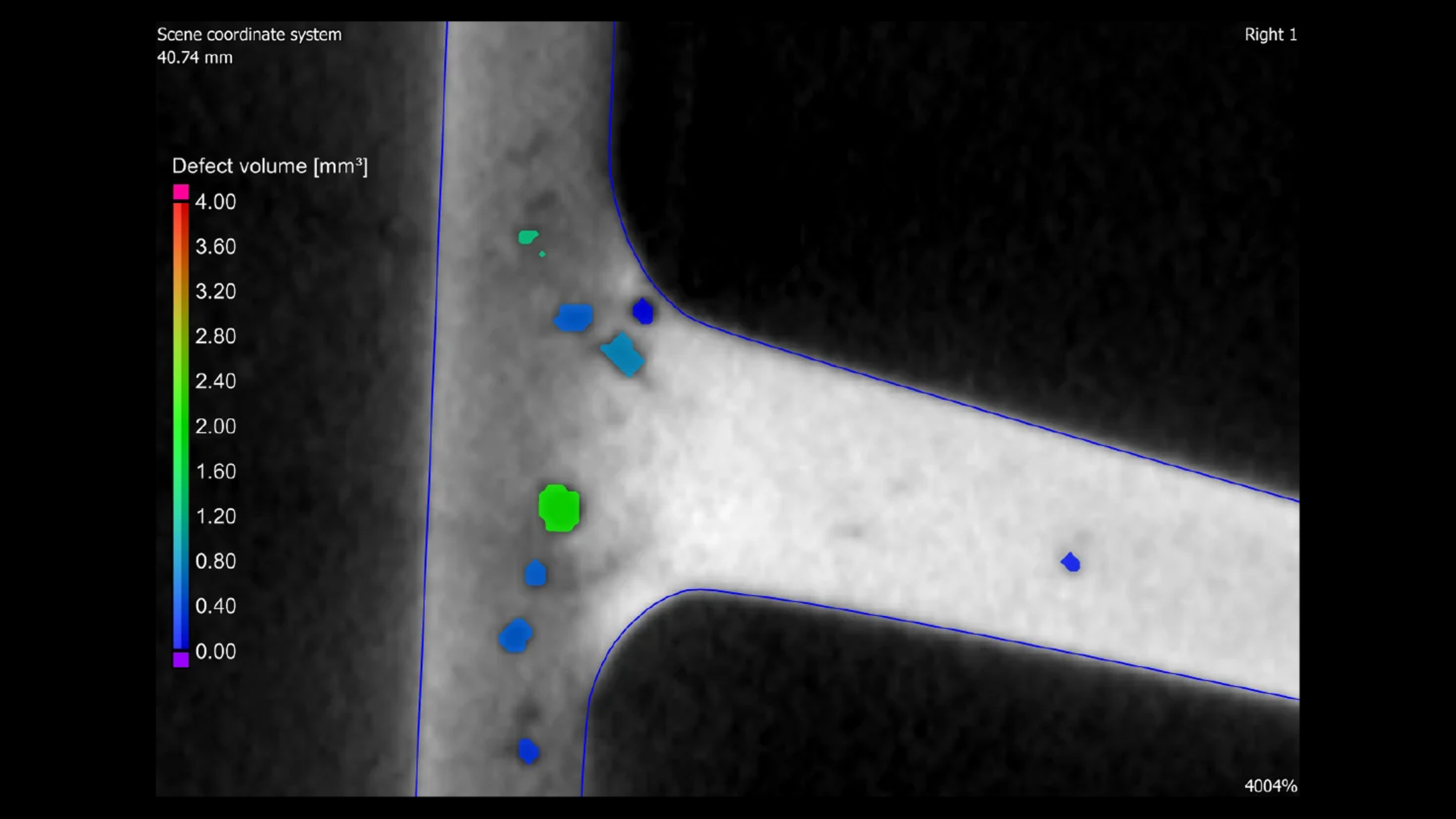

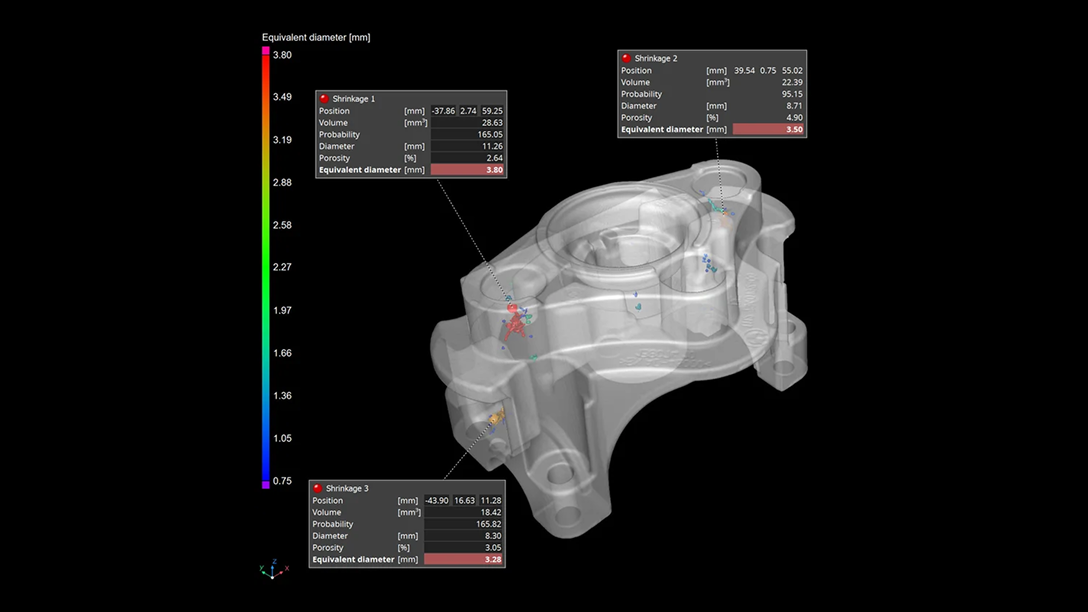

不連続性は、選択したパラメータに応じて色付けできます

簡単な可視化

包括的でありながら使いやすい可視化機能で結果の真の価値を解き放ちます。

個々のパーツおよび一連のパーツのナビゲーション:

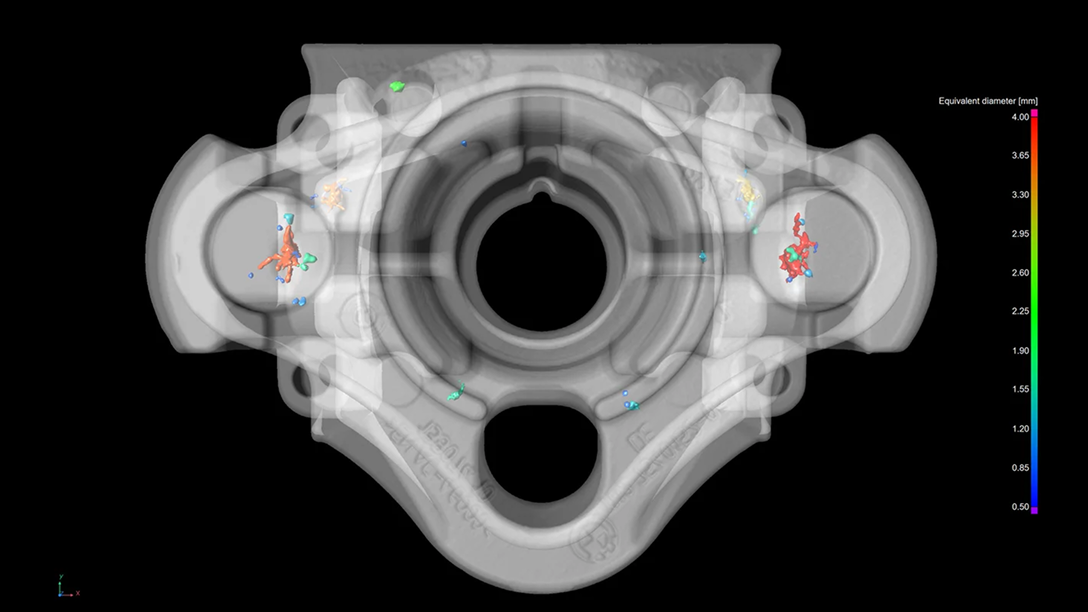

- 不連続性は、選択したパラメータに応じて色付けできます

- 不連続性は、2Dおよび3D画面に表示されます

- 解析マーカーは手動および自動で作成可能です

- 一連のパーツはVGinLINE APPROVERで確認できます

画像には、コンポーネント内の位置に加えて、解析マーカーですべてのポロシティパラメーターを直接表示することもできます。

手動および自動画像生成

- VGソフトウェアでは、領域と不連続性の画像を生成するためのさまざまなオプションが使用できます。

- 必要に応じて、これらの画像では、パーツ内の位置に加えて、解析マーカーですべてのポロシティパラメータを画像に直接表示することもできます。

- ポアが検出された鋳造物の正投影ビューなどの標準ビューより、パーツの明確な概要が得られます。

- ルールベースの画像を生成することで、許容値を超過した場合など、特定のシナリオで画像を自動生成できます。

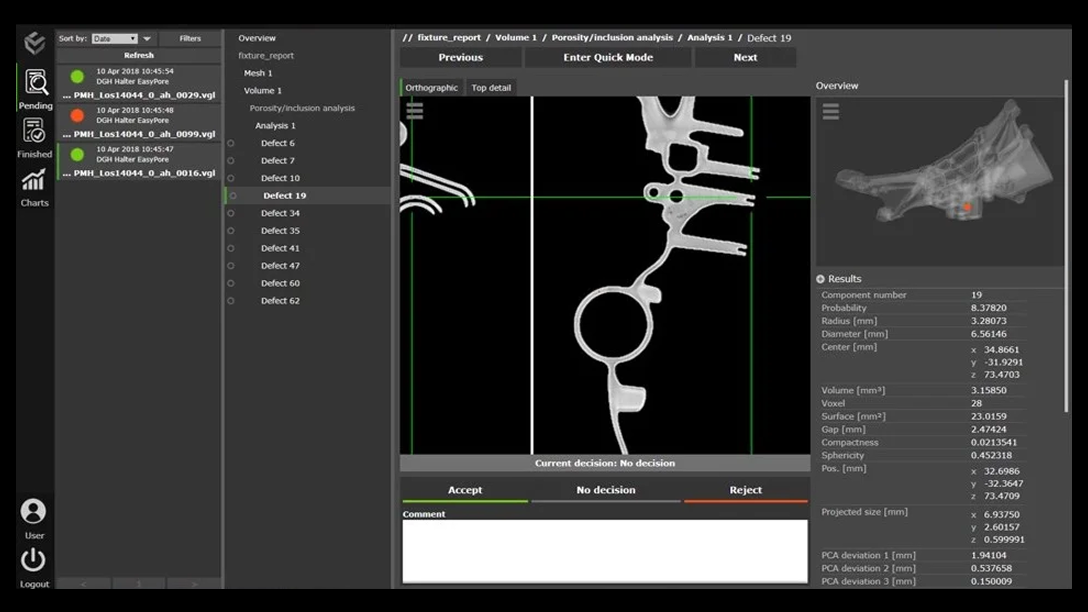

VGinLINE APPROVERで完全に自動検査化されたコンポーネントの手動再評価

自動化

VGソフトウェアを数回クリックするだけで手動ワークフローを部分的または完全に自動化できます。日常業務の時間を節約でき、自動ワークフローをVGinLINEに書き出すだけでなく、アットラインまたはインラインCT環境で使用することもできます。

特にポロシティ解析は、生産に関連する変動を考慮に入れることにより、シリアル検査でも一貫して高度な検出性を実現します。

最新のレポート、統計評価(Q-DAS)、および完全に自動検査されたコンポーネントを手動で再評価するためのプラットフォーム(VGinLINE APPROVER)を用いて、明日の非破壊検査の課題を今日マスターすることができます。

レポート

包括的なレポート機能により、VGソフトウェアを使用していないさまざまな対象者と結果を共有できます。

VGソフトウェアのレポート機能で次のことができます。

- 結果だけでなく評価プロセス自体を文書化する。

- 高度にカスタマイズ可能なレポートを作成する。

- 結果を業界標準のQ-DAS形式で書き出して、生産パラメータの調整とパーツの品質の変更との依存関係を確認する。

シミュレーション結果の使用

後続のシミュレーションで欠陥解析の結果に基づいて、ポロシティの影響をさらに調査します。

VGソフトウェアのシミュレーション機能が欠陥/介在物解析を次の方法でシミュレーションの世界につなげます。

- ポロシティの値をボリュームメッシュ(Abaqus、Patran、Nastran)に書き出す。

- マクロポアをメッシュ化する。

- メカニカルシミュレーションモジュール など、VGSTUDIO MAX内でのシミュレーションによる。

介在物解析

介在物解析

パーツ内にある粒子を検出します。

不連続性の解析では、マテリアルの不在(従来の欠陥/隙間解析)および異物粒子の存在を参照することができます。

VGソフトウェアを用いれば、機械の摩耗による不要な汚染を検出したり、絶縁体内部の金属フレークなど、追加した機能性粒子の蓄積を調べることができます。ポロシティについて言及されているすべてのパラメータの介在物も調べることができます。

欠陥/介在物解析アルゴリズム

VGSTUDIO MAXには様々な欠陥/介在物解析アルゴリズムがあり、各パーツおよびシナリオに最適なポロシティ検出を保証します。ではどうやって可能になるのでしょう?コンピュータ断層撮影(CT)を使用した3Dイメージングでは、画質は多くの要因の影響を受ける可能性があります。例えば、日常の産業用途での短い取得時間や、大きなパーツやマルチマテリアルのシナリオなどが画質を低下させる可能性があります。ノイズ、ストリークアーティファクト、コントラストとグレイバリューの違い、および金属アーティファクトも画質に影響を与える可能性があります。

鋳造および射出成形産業において数多くのユーザーに信頼されているVGソフトウェアでは、データの品質が低い場合でも空隙や亀裂などの重大な不連続性を検知でき、重大なエラーを決して見逃しません。フォルクスワーゲンなどの産業リーダーが認めたBDGガイドラインP 201、P 202、P 203の実装は、品質と信頼性への弊社のコミットメントの証となっています。

関連する不連続性のユーザー定義フィルタで評価をカスタマイズし、最も重要な箇所に焦点を当てることができます。さまざまなROIに合わせて公差基準を適応させ、精密な品質管理を実現します。 VGソフトウェアを使えば、製品の整合性を向上させるために必要なインサイト豊富な解析結果が得られるため、情報に基づいた決定を下すことができます。

評価を自動化して解析領域の不連続性と複製をシームレスに検知し、一貫した精度を実現します。大量のデータセットでも高速に処理され、完全な透明性を持つ包括的なレポートを作成します。ワークフローは完全に自動化されており、オプションで手動によるレビューができるため、柔軟に管理できます。